高能脉冲磁控溅射技术是利用较高的脉冲峰值功率和较低的脉冲占空比来产生高溅射金属离化率的一种磁控溅射技术。力学所引进德国huttinger电源,与等离子体淹没离子注入沉积(PIII&D)方法相结合,形成一种新颖的成膜过程与质量调控技术,是可应用于大型矩形靶的离化率可控磁控溅射新技术,填补了国内在该方向的研究空白。将高能冲击磁控溅射与高压脉冲偏压技术复合,利用其高离化率和淹没性的特点,通过成膜过程中入射粒子能量与分布的有效操控,实现高膜基结合力、高品质、高均匀性薄膜的制备。

结合全新的粒子能量与成膜过程反馈控制系统,开展高离化率等离子体发生、等离子体的时空演变及荷能粒子成膜物理过程控制等方面的研究与工程应用。其核心技术具有自主知识产权,已申请相关发明专利。

该项技术对实现PVD沉积关键瓶颈问题的突破具有重大意义,有助于提升我国在表面工程加工领域的国际竞争力。该技术用于汽车发动机三部件,可降低摩擦25%,减少油耗3%;机械加工领域,沉积先进镀层可使刀具寿命提高2~10倍,加工速度提高30-70%;综上所述,该装备系统将在卫星通讯、等离子物理、新材料等领域具有重要的工业应用价值。

高能脉冲磁控溅射等离子体发生与成膜控制平台

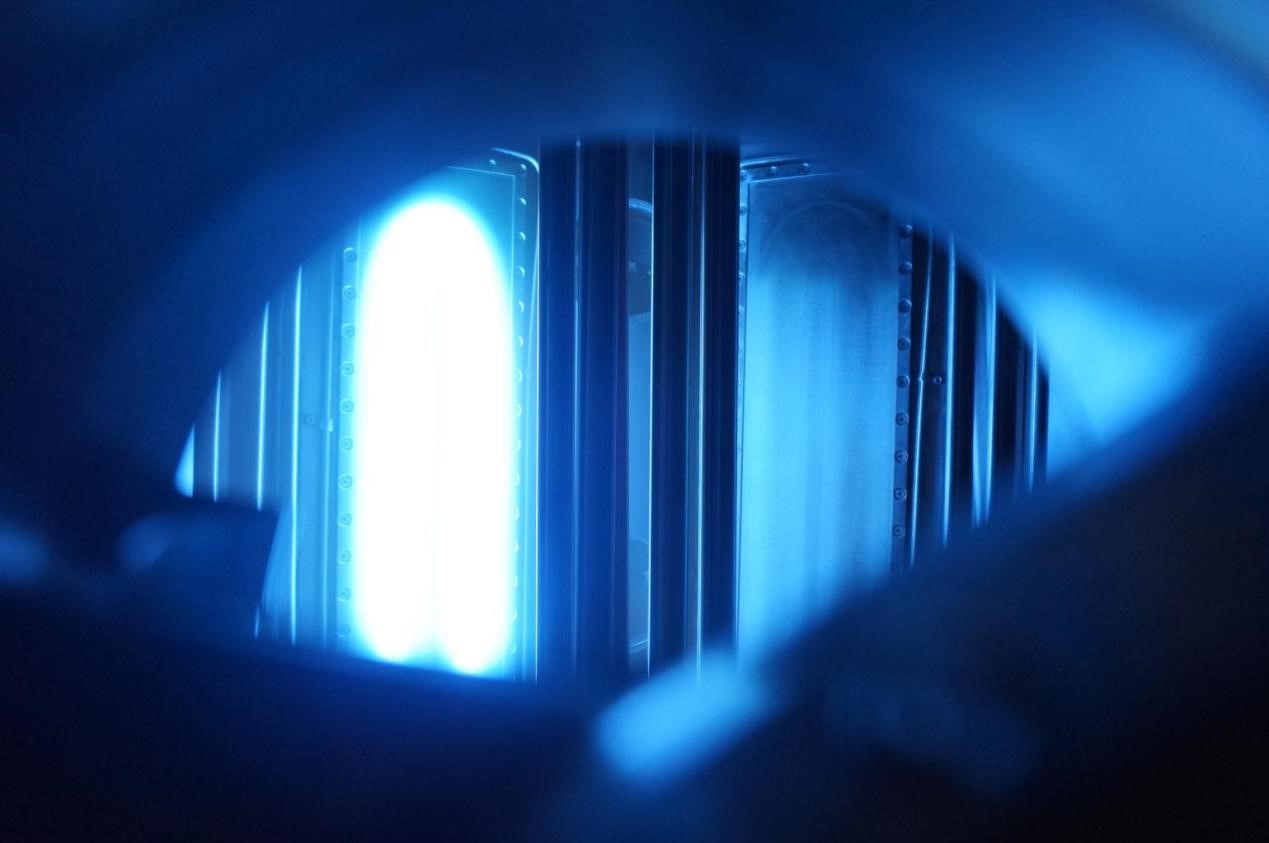

工作中的高能脉冲磁控溅射靶

应用领域

工模具高温涂层:汽车、航空航天、军事等先进制造行业应用

稀土铝耐蚀薄膜:NdFeB磁铁行业环保涂层应用

太阳能薄膜:光伏发电及新能源领域应用

生物工程薄膜:生物医用领域应用

应用案例

应用案例1:与长春一汽开展合作。中科院力学所采用高能脉冲磁控溅射技术及多弧离子镀技术开发了TiCN、AlCrN、CrAlSiN、DLC等系列三元、四元高硬高温涂层,应用于长春一汽的压铸模具、热锻模具,可使其加工寿命提高3~5倍以上,尤其是含钇高温涂层,在国内率先实现了800-1200℃环境下热锻模具的薄膜工程应用。国内高端模具真空镀膜处理的需求市场份额在100-150亿元之间。

应用案例2:承担内蒙古自治区重大科技专项。中科院力学所利用高能脉冲磁控溅射技术,研发获得超薄、致密、耐蚀Al2O3/Al复合层、AlMn纳米多层膜等多品种的新型镀层体系。在钕铁硼表面沉积新型镀层,致密度好、能保证尺度精度,同样耐腐蚀寿命下厚度为电镀层的1/5,在冷热交变环境下的防腐能力较强,耐盐雾能力达500~1000h,可满足海上风电、高铁列车、高速电机及手机等行业对磁材高耐腐蚀性要求。该技术为绿色环保的先进制造新技术,是磁铁行业表面处理最有生命力的新方法。在烧结NdFeB 磁体高强耐腐蚀方面的应用前景广阔。