力学所在转炉煤气全显热回收绿色低碳新技术方面取得突破性进展

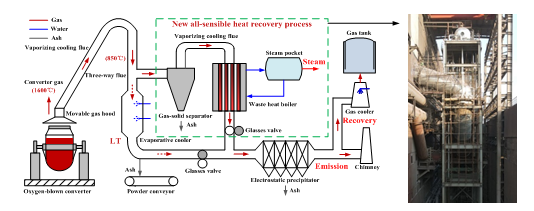

目前国内外经汽化冷却烟道后的转炉煤气处置方式主要采用OG法和LT法工艺系统喷水/水雾的方式对转炉煤气进行降温和除尘,导致850℃以下的余热资源完全浪费。力学所高效洁净燃烧课题团队提出了转炉煤气一次除尘全显热回收节能新技术,实现了转炉煤气显热资源的充分回收利用,使得吨钢蒸汽产量翻番。在此基础上,针对转炉煤气显热回收过程中的煤气爆炸问题以及锅炉积灰问题进行了深入研究。

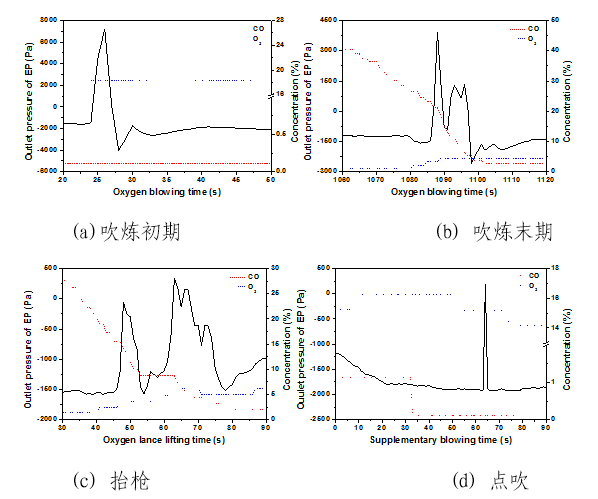

转炉煤气全显热回收过程中的爆炸问题可发生在吹炼初期、吹炼末期、抬枪以及点吹阶段。吹炼初期出现的爆炸问题主要是由于氧气吊吹炉口等特殊炼钢操作造成的。吹炼末期以及抬枪后的爆炸问题主要是因为在冶炼最后阶段,O2浓度开始逐渐升高,CO浓度开始降低,导致二者处于易爆的浓度范围即会导致爆炸的出现。因此需要将全显热回收系统与转炉冶炼操作进行联锁节拍控制,保证抬枪时CO和O2浓度已经处于安全水平,可以有效避免爆炸问题的出现。此外,在点吹阶段也会出现爆炸问题,这主要是由于系统中残留的少量CO与点吹过程吹入的O2混合后引起的,但由于此时CO浓度很低,因此爆炸强度相对较弱。

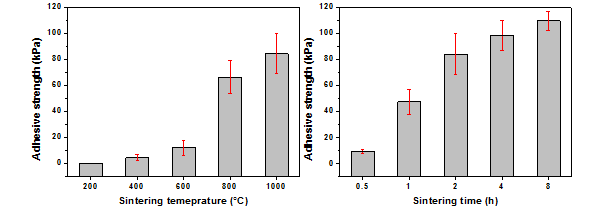

转炉煤气全显热回收过程中的余热锅炉还出现了积灰堵塞问题。通过对积灰黏附强度等力学性能分析,明确了转炉灰尘导致换热通道堵塞的主要机理包括:(1)灰中Fe2+的氧化放热;(2)积灰的熔融烧结。因此,高温的灰尘具有一定的黏度,不能简单通过灰尘自身重力作用清除,需要采用必要的清灰装置,才能保证全显热回收系统的长期稳定运行。经现场试验验证,采用“气脉冲吹扫+音频共振”的联合方式可以有效清除余热锅炉的积灰,确保设备的长期稳定运行。

本工作得到了中国科学院战略性先导课题“转炉煤气全干法显热回收节能新技术工程示范(No.XDA29020503)”和国家自然科学青年基金项目“转炉煤气全干法除尘烟气灰颗粒特性及其影响机制研究(No.52306174)”的支持。相关论文发表在中科院1区期刊Journal of Cleaner Production(IF=11.10)。

论文链接:https://doi.org/10.1016/j.jclepro.2024.140699

图1转炉煤气一次除尘LT工艺和全显热回收工艺流程示意图

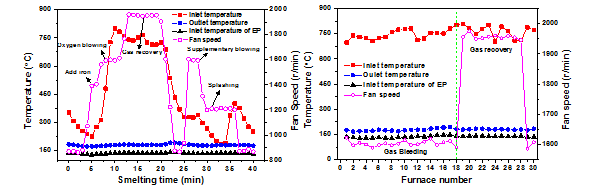

图2全显热回收工艺运行时的进出口烟气温度

图3全显热回收工艺运行时的系统的爆炸问题分析

图4烧结温度和时间对转炉沉积灰黏附强度的影响研究

附件下载: