【情系科学】海水腐蚀疲劳试验装置的建立

编者按:力学研究所成立六十多年来,力学人遵循钱学森的工程科学办所思想,为推进中国的近代力学事业、为推动中国的经济国防建设,做出了重要的贡献。老一辈力学人以国家需求为己任、艰苦创业和奋发拼搏的精神,是力学所60年奋斗史的精髓。本刊在“情系科学”栏目里陆续推出离退休老同志回忆文章,以展示普通科技人员的风貌。

海底油气资源的勘探和开采需要有海上平台来进行,近海海上平台多采用固定式圆柱钢管焊接结构,此类海上平台的破坏形式是在海洋波浪载荷和海水腐蚀作用下的疲劳破坏,疲劳裂纹一般产生在圆柱钢管节点焊接的热点处,即应力集中处。

上世纪八十年代初我国开始自行设计建造固定式海上平台,需要开展相关的科研工作和提供钢材焊接结构的疲劳试验数据。为此,国家计划委员会组织了六机部船舶研究所(702所)、一机部机械研究所、江南造船厂、上海交通大学船舶工程系、中国科学院力学研究所等单位进行攻关研究,并成立了管节点委员会。力学研究所十二室派薛以年参加这项工作,他在短时间内查阅了国外有关模拟管节点的焊接接头海水腐蚀疲劳试验的文献资料,在管节点委员会中作了专题报告、提出研究课题,并主动承担了焊接接头海水腐蚀疲劳试验研究的课题任务。这项任务要求提供海水腐蚀疲劳寿命曲线即S-N 曲线,这是我们以前没有接触过的研究课题。但是,国家的需要就是命令,我们义无反顾地投入这个全新的领域。

要开展焊接接头试件的海水腐蚀疲劳试验,首先就要建立试验设备。通常的疲劳试验机是进行高频循环载荷下的疲劳试验,试验周期一般也就是几小时几十小时,而海上平台承受的海浪循环载荷的频率小于1赫兹,试件疲劳破坏的试验周期一般需几天至几十天,要提供焊接接头的海水腐蚀疲劳S-N曲线,并考虑各种因素的影响,至少需要近百个试件的实验数据。要在不太长的时间内完成它,就需要建立多个试件同时独立地进行疲劳试验的试验装置,具有相当的难度。然而有两种加载方式可以选择,一是位移控制,只要通过位移传感器来进行,比较容易实现;一是载荷控制,则要通过电液伺服系统来进行,比较复杂,工作量大。我们选择了载荷控制加载,因为载荷控制加载符合海浪载荷的实际工况。当时国内没有类似的试验装置,需要我们自行设计建造。力学所十二室成立了腐蚀疲劳课题组,前后有十几位同志参加一起工作。其中,李禾负责设计并建立整个的加载装置,包括海水循环系统;李延苹负责电气控制系统的建立和调试。经过一年多的努力工作,终于建成了这套结构复杂、运转高效的试验装置,确保完成了承担的海水腐蚀疲劳试验研究课题任务。现在回想起来,当时大家敢想敢干,干劲十足,在建立试验装置的整个过程中,经历千辛万苦,真是得来不易。

要建立这套试验加载装置,首先要吃透疲劳试验机的工作原理、结构和运行过程,才能够构想设计多个试件同时独立地进行疲劳试验的试验装置。经过充分的调研,我们在力学所内进行了方案论证,确定了加载装置的设计方案,选择了悬臂梁和四点弯曲两种试件的加载形式。我们在力学所工厂里找了一间闲置厂房,开始进行土建工作,既要安排实验室的空间布置,也要安排地面下的沟槽,以铺设高压油管及海水管路。同时,我们着手调研国内各地的设备生产厂家和部件的加工工厂,既要保证质量,交货迅速,又要考虑价格低廉。当时国内的交通和旅馆条件是很差的:火车上没有座位,就得站上好多个小时;冬天在旅馆住宿没有暖气,盖的是又冷又脏的被子。和现在出差相比起来,简直难以想象。但课题组的同志们毫无怨言,个个出色地完成任务。

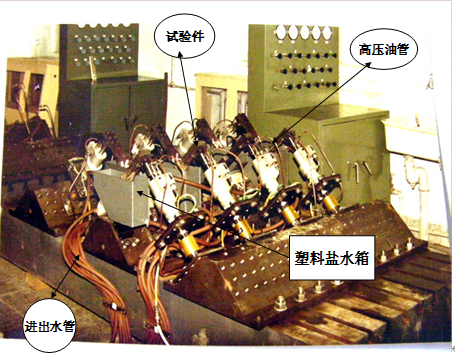

当时,加载的实验平台的加工找到了河北省胶河县的一个机械加工厂;供给高压油源的液压柜和稳定系统油压的高压蓄压器是在上海液压件厂和上海高压元件厂订购的;在航天部北京33所订购了32台电液伺服系统,即作动筒;还在福建省闽侯县机修厂和福州化工机械厂订购了铜油管接头和高压阀门等等。在油路铺设和安装过程中,我们请来了北京综合机械厂的工人师傅一起铺设了数百米长盘根错节的铜质高压油管,包括数百个油管接头和八十个阀门的油路系统。通过整体调试,运行中没有出现漏油和油压不稳的情况,一次试验成功。这套试验装置最多可以同时进行16个悬臂梁试件和8个四点弯曲试件的疲劳试验,相当于24台疲劳试验机同时进行工作。另外还有一套海水循环系统,使人工配制的海水循环流过焊接接头试件周围的水箱内,模拟海洋平台在海水中经受腐蚀的实际环境。

电气控制系统(即多通道低频疲劳试验的控制系统),主要由计算机、运算放大器、小信号反馈放大器和电液伺服系统(作动筒)组成。当时国内用计算机参与控制的作法还很少,微机尚需要用汇编语言进行编程,我们的这套控制系统在国内属于首创。该系统是多通道的,每个通道的系统参数都不一样,需要精确设计,工作量大,难度大。为了节省经费,大量的电子线路设计和焊接,应变片的选型和粘贴,各种放大器的调试,以及控制机架的设计安装,都是由全组同志自己动手完成的。经过多次反复的调试,终于调试成功,保证了这套试验装置的顺利运行。

这套海水腐蚀疲劳试验装置建成以后,继而先后完成了进口钢材和国产钢材两大类焊接接头试件的海水腐蚀疲劳试验,并提供了相应的疲劳寿命S-N曲线,其中考虑了各种因素的影响,如海水腐蚀在阴极保护下与空气中疲劳破坏的比较、焊接焊趾处熔修与否的影响、试件厚度的影响等。在试验课题进行的过程中,国家计委有关部门的负责同志和管节点委员会各委员单位的同志一行十几人来我们试验室视察参观,对这套试验装置的建成和运转给予充分的肯定和赞许。

最后国家计委和管节点委员会成立了以郑哲敏院士为组长的课题验收小组,对海洋平台管节点疲劳研究的攻关课题进行验收。中国科学院力学研究所承担的“焊接接头海水腐蚀疲劳试验研究”课题圆满完成,并获得好评。这套试验装置以“多试件低频电液伺服腐蚀疲劳试件试验设备”名称获得了1987年度中国科学院科技进步奖一等奖。

以国家需求为导引,以团队精神为支撑,是我们在科研工作上取得一些成绩的原因。

图1 悬臂梁试件加载装置的二分之一平台(相当于八台疲劳试验机)

图2 悬臂梁试件及四点弯曲试件的海水腐蚀疲劳试验装置示意图

关于作者——薛以年,李禾

简介1:薛以年,男,研究员。1936年7 月28日出生于上海市,1960年8月毕业于北京大学数学力学系,同年9月进入中国科学院力学研究所工作,直至退休。

简介2:李禾,男,高级实验师。1935年5月2日出生。1951年10月至1955年8月在东北医疗器械厂工作(工人)。1955年8月至1958年12月在轻工业部上海机械学校学习。1958年12月分配到上海机电设计院,同年借调力学所,在上海求新造船厂负责F2风洞喉管及模型加工。1959年3月到力学所11室,参加F2风洞系统建设。1961年到12室工作,直到退休。

附件下载: