【信息之窗】“奋斗者”号研发的力学花絮(2)

编者按:“奋斗者”号全海深载人潜水器是“十三五”国家重点研发计划“深海关键技术与装备”重点专项的核心研制任务。科技部组织中国船舶集团第七〇二研究所、中国科学院深海科学与工程研究所等20家科研院所、13家高校、60余家企业,近千名科研人员联合开展关键技术攻关。力学所与深海所成立了深海力学研究的联合实验室,共同攻关“奋斗者”的关键力学问题。这里简要讲述一下力学人取得的研究成果。

2020年11月28日上午8时30分,在马里亚纳海沟结束科考任务的“探索一号”科考船在三亚南山港码头靠泊下锚,成功实现10909米“坐底”纪录的“奋斗者”号也随船胜利返航。据媒体报道,自2020年10月10日起,“奋斗者”号赴马里亚纳海沟开展万米海试,成功完成了13次下潜任务,其中有8次突破了万米。特别是,11月10日8时12分,“奋斗者”号创造了10909米的中国载人深潜新纪录,标志着我国在大深度载人深潜领域达到了世界领先水平。

“奋斗者”攻关期间,力学研究所承担了“深海关键技术与装备”重点专项研究的多项任务。相关人员围绕全海深耐压结构的“疲劳破坏机制”、“寿命评估技术”以及“非定常潜浮运动快速仿真方法”开展研究,为结构和外型设计提供了理论支撑。作为研发攻关大会战的几朵花絮,这里做一个概要说明,它们涉及了流体力学和固体力学两个分支学科。有关流体力学方面的研究,本刊已在上期中作了介绍。这里专门概述固体力学方面的研究进展。

关于固体力学方面的研究,力学所研究团队主要围绕深海载人潜水器“耐压舱”所采用的钛合金进行的。如前所述,“奋斗者”号拥有耐压的载人舱球壳(参见图7),使用了自主研制的新型钛合金材料,能够承受万米深海的海水压力。对于这种新材料(包括Ti62A和TC4ELI等),研究它的疲劳特性(包括破坏机制、寿命评估等),对于工程设计和材料研发等人员都有着重要的意义。

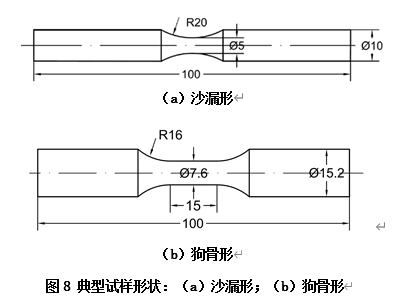

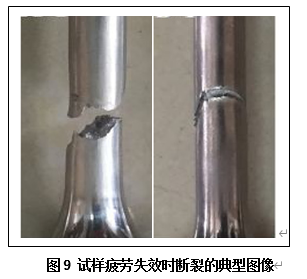

力学所研究团队对于用于耐压舱的钛合金(Ti62A和TC4ELI)开展了大量的疲劳实验。怎样进行实验呢?当然不能用整个耐压舱做疲劳试验,这样时间和资金成本都非常巨大,一般是采用力学中常规的试样测试方法。换言之,这里是用钛合金做成试样,然后在试验机上施加循环载荷,记录它发生断裂时的循环次数,观察试样断口形貌,研究疲劳寿命随各种影响因素变化的规律。图8给出的是两种典型试样的形状,研究人员根据需要选用不同形状、尺寸的试样进行疲劳实验。图9则给出疲劳失效断裂的典型图像。

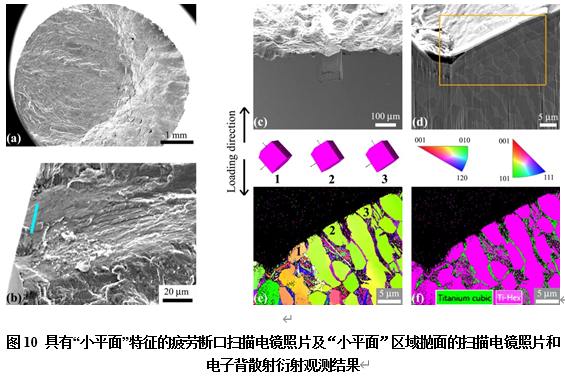

为了探讨耐压舱用钛合金的疲劳裂纹萌生机制,力学所研究团队利用扫描电镜对疲劳断口进行了观测。实验结果揭示了耐压舱用钛合金呈现两种不同的裂纹萌生机制,其中一种是由α晶粒解理导致的,在此情况中疲劳断口裂纹萌生区域具有“小平面”特征。图10给出了在最大应力σmax=693 MPa, 应力比R= –1, 疲劳寿命Nf =3.27×105情况下,具有“小平面”特征的疲劳断口扫描电镜图像及“小平面”区域抛面的扫描电镜照片和电子背散射衍射观测结果。其中,图(a)为整个试样断口表面扫描电镜照片;图(b)为断口裂纹萌生区域扫描电镜照片;图(c)和(d)为“小平面”区域(即图(b)中蓝线所标识的位置)沿主应力方向抛面的扫描电镜照片;图(e)和图(f)为“小平面”区域(即图(d)中方框内的区域)的电子背散射衍射观测结果(紫色区为密排六方α相,绿色区为体心立方β相)。

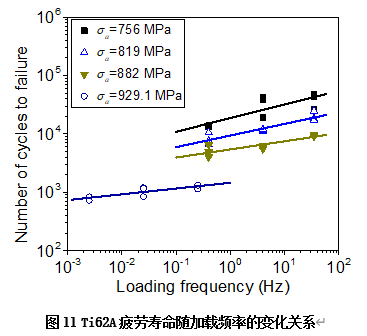

他们还发现加载频率(Loading frequency)对钛合金疲劳寿命(Number of cycles to failure)具有重要影响(参见图11)。在相对高应力幅和较低频率情况下,随着加载频率的增加,疲劳寿命增大。而且,在双对数坐标下对实验点进行线性回归,可以得知疲劳寿命和加载频率在双对数坐标下呈近似线性关系。

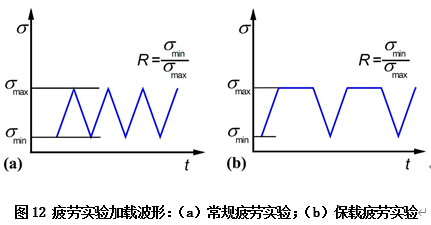

力学所研究团队进一步考虑了海试工作环境下耐压舱的“保载”疲劳问题。大家知道,潜水器是一个要多次完成各项海底作业的装置。每次作业都要经历下潜、作业、上浮三个阶段。在下潜阶段,耐压舱所受的海水压力(载荷)是逐渐增加的;在海底作业阶段,耐压舱所受的海水压力(载荷)基本保持稳定不变,可称之为“保载”;而在上浮阶段,耐压舱所受的海水压力(载荷)则是逐渐减小的。潜水器在全寿命中的每次作业都要重复这个过程,力学家就把它承受的变化载荷近似用一个周而复始的曲线或折线(例如梯形波)来表示,进而研究材料在这种交变载荷作用下的力学性能,并称之为“保载疲劳”特性。“保载疲劳寿命”便是指保载疲劳失效时材料或构件所经受的应力或应变的循环次数。图12示出了一种常规疲劳(Conventional fatigue)实验波形和一种保载疲劳(Dwell fatigue)实验波形,其中σ为单位面积上承受的作用力(即应力),R为最小应力和最大应力之比(即应力比)。

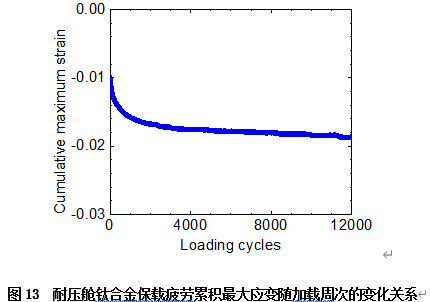

图13是力学所研究团队给出耐压舱钛合金在模拟海水环境下最大压缩应力保载时累积最大应变(Cumulative maximum strain)和加载周次(Loading cycles)之间的关系。可以得知:在最大压缩应力保载情况下,随着加载周次的增加,累积最大应变会增大。这样就可以为工程师的结构设计提供必要的基础实验数据和科学依据。

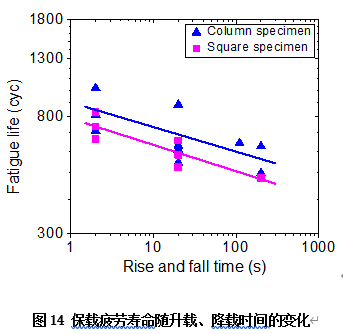

潜水器的下潜和上浮通常需要几十分钟甚至几个小时,相应地,耐压舱就要经历较长时间的升载(下潜)和卸载(上浮)作用。那么,升载和降载时间对钛合金保载疲劳寿命有什么影响呢?这也是工程师需要知道的科学数据。图14给出了实验结果,这里还分别对圆形和方形两种不同截面的试样进行了比较。在双对数坐标下,实验点的线性回归都近似是直线。它们揭示了:在相同的升、降载时间下,方形截面试样(Square specimen)的保载疲劳寿命低于圆形截面试样(Column specimen)的保载疲劳寿命。但是,关于升、降载时间的影响,两种试样的保载疲劳寿命变化趋势是一样的:随着升、降载时间的增加,保载疲劳寿命均明显减小。

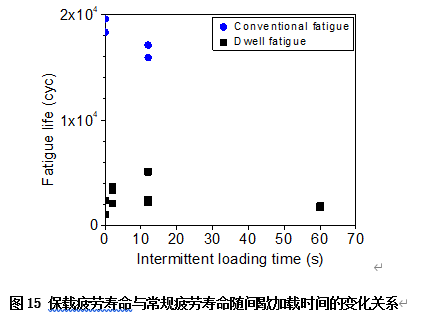

另外,潜水器服役寿命内,耐压舱结构会承受不连续的升载(下潜)-保载(作业)-卸载(上浮)作用。这种不连续加载或间歇加载时间(Intermittent loading time)对耐压舱的保载疲劳行为有没有影响?这对于耐压舱结构的寿命评估也十分重要。图15给出了耐压舱用钛合金在这方面的研究结果,并与相应的常规疲劳(Conventional fatigue)寿命进行了比较。可以看出:间歇加载时间总体上对钛合金的保载疲劳(Dwell fatigue)寿命没有影响,但是它会降低钛合金的常规疲劳寿命。然而,需要指出的是,不管是间歇加载还是连续加载,保载都显著降低钛合金的疲劳寿命。

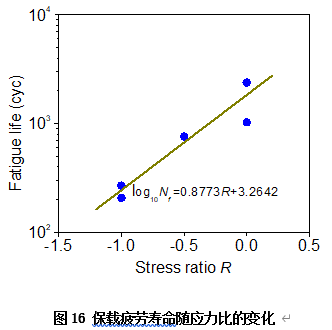

力学所研究团队还考察了应力比(Stress ratio)对保载疲劳寿命的影响。图16给出的结果表明:在最大应力相同的情况下,保载疲劳寿命随着应力比的增加而增加。图中的线条为实验点的线性回归结果,揭示了保载疲劳寿命的对数值和应力比呈近似线性关系。

大家可以看到,给出上述实验数据以后,工程师们对耐压舱材料的力学特性就有了更多的了解,在设计耐压舱时心里也更有底了。特别是,“保载”是潜水器耐压舱承载的一个特点,相关研究对于耐压舱安全性分析是十分关键的。他们可以根据海试的环境条件,确定潜水器的外载,再依据对耐压舱结构的试验,来评估耐压结构的寿命了。

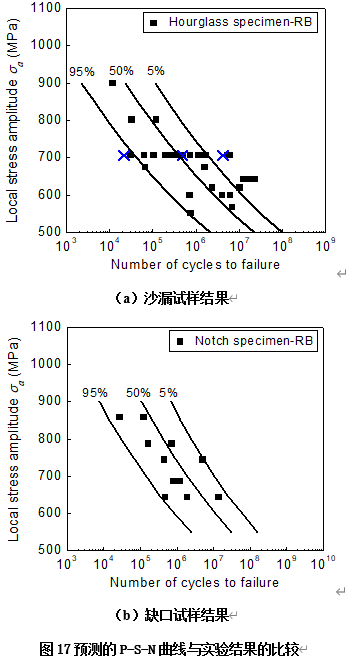

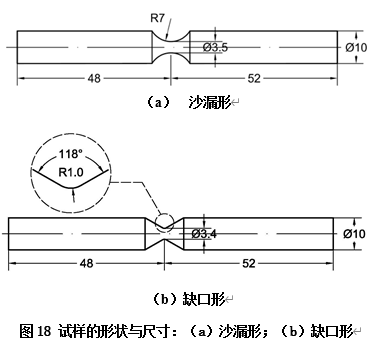

从上面的说明中,大家可以体会到材料的疲劳研究是相当繁复的任务,要进行大量的试验,每次试验要反复加载千百次甚至几千万次,而且数据点还比较分散。不仅如此,不同尺寸、不同加载方式下材料的疲劳性能往往也会有较大的差异。力学所研究团队针对不同几何形状试样(沙漏形和缺口形),分别采用两种不同加载方式(常规轴向加载和旋转弯曲加载),开展了耐压舱钛合金的疲劳寿命实验测试,并基于材料疲劳破坏机理和微结构统计分布特征发展了一种概率控制体积方法来预报试样尺度、缺口和加载方式对材料疲劳性能的影响。图17示出了理论模型和试验数据的比较。图中的线条为对旋转弯曲加载下沙漏形试样(Hourglass specimen)和缺口试样(Notch specimen)预测的P-S-N曲线,符号“×”为旋转弯曲加载下沙漏形试样在应力幅σa=706.2 MPa下17个实验数据点统计分析得到的5%、50%和95%存活率的疲劳寿命。可以看到,理论预报与实验结果相符。而图18则给出实验中所采用的两种试样的形状与尺寸。

如前所述,“奋斗者”号是近千名科技人员大力协作、联合攻关的成果。上面介绍的力学人工作只是其中的几朵花絮而已,但朵朵花絮可以汇合成一片花海。的确,重大科技成果往往需要这种多学科的交叉耦合与多部门的联合协作,才能取得。科技工作者要有这种奉献和合作的精神。

附件下载: