【前沿动态】怎样降低转炉放散的煤气?

编者按:力学所高温气体动力学国家实验室的高效洁净燃烧研究团队,近年来一直坚持工业炉窑CO节能减排技术的研发及工程应用,并取得很好的成绩。本刊将对他们在转炉放散煤气催化燃烧研究中取得的进展进行介绍,以飨读者。

怎样降低转炉放散的煤气?

宾峰 康润宁

2020年9月22日在第七十五届联合国大会一般性辩论上,习近平主席代表中国政府做出庄严承诺:“应对气候变化《巴黎协定》代表了全球绿色低碳转型的大方向,是保护地球家园需要采取的最低限度行动,各国必须迈出决定性步伐。中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳(CO2)排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。”那么什么是“碳达峰”?什么又是“碳中和”呢?所谓的“碳达峰”是指某个地区或行业年度二氧化碳排放量达到历史最高值然后经历平台期进入持续下降的过程,是二氧化碳排放量由增转降的历史拐点。而“碳中和”则是指某个地区在一定时间内人为活动直接和间接排放的二氧化碳,与通过森林碳汇或节能减排等方式吸收的二氧化碳相互抵消,实现二氧化碳“净零排放”。

中国作为世界上最大的发展中国家,这个承诺意味着我们将完成全球最高碳排放强度降幅,用全球历史上最短的时间实现从“碳达峰”到“碳中和”的过程,这无疑将是一场硬仗。为了实现这个目标,中国需要付出极其艰巨的努力。特别是,我国能源体系高度依赖煤炭等化石能源,生产和生活体系向绿色低碳转型的压力是很大的。这里以钢铁行业为例。大家知道,钢铁行业是我国国民经济的基础产业,但它也是一个高能耗行业。2020年我国粗钢产量是10.6亿吨,占全球粗钢产量份额的56.5%。如何在钢铁行业中达到绿色低碳排放的要求呢?这对于整个国家实现“碳达峰、碳中和” 目标十分重要。

2020年12月31日,工信部发布《关于推动钢铁工业高质量发展的指导意见(征求意见稿)》,提出力争到2025年,钢铁工业基本形成产业布局合理、技术装备先进、全球竞争力强、绿色低碳排放的可持续发展格局。针对“绿色低碳”要求,它提出推进产业间耦合发展,力争率先实现二氧化碳排放达到峰值,不再增长。河北、天津等省市也相继出台了工业炉窑一氧化碳(CO)减排指标要求。因此,研究转炉放散煤气的高效洁净催化燃烧技术,对于钢铁行业节能减排与碳达峰和碳中和意义重大。

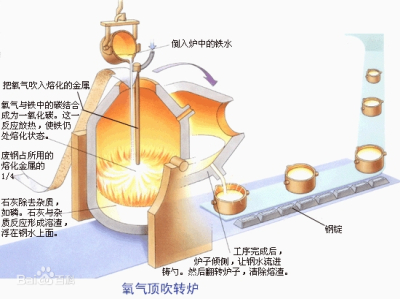

转炉炼钢法是我国最主要的炼钢方法之一(参见图1),它的主要原理是通过转炉顶部吹入氧气,将铁水中的碳元素氧化,从而降低铁水的含碳量,得到钢水。转炉冶炼过程中产生含有高浓度CO和少量CO2、O2、N2的煤气,而且在炼钢前、中、后期,CO与O2浓度会发生较大的变化,产生了所谓的“浓度波动”。鉴于吹炼前期和后期产生的煤气含氧量过高,存在爆炸危险,这部分煤气(占全周期转炉煤气发生量的20-30%)不符合气柜回收条件,通常以“点天灯”的形式直燃放散到环境中,所用燃料主要为天然气,这样不仅造成大量的能源浪费而且导致了大量的CO2排放。

图1 氧气顶吹转炉示意图(图片来源:科普中国·科学百科)

力学所高温气体动力学国家重点实验室高效洁净燃烧研究团队针对转炉放散煤气流量与浓度波动特性,提出了CO自持催化燃烧技术,这样不仅减少了天然气的大量消耗,节约了能源;而且能够有效回收利用转炉放散煤气产生的热量。在这项新技术中,初始通过电炉升温或低温等离子体实现快速CO引燃,然后依靠CO自身反应释放的热量来维持反应的进行,不需要额外提供热量。为此,研究团队设计出铜基催化剂制备技术,合成了蜂窝陶瓷催化剂。他们还深入研究了催化剂结构/物化特性和催化性能之间的关联特性,进一步明确了CO催化燃烧反应机理,指出了这是吸附的CO与催化剂上的晶格氧发生反应,晶格氧消耗后变成氧空位,氧气再进入氧空位中补充形成晶格氧,如此往复循环。他们不仅给出了稳定燃烧特性,并实现了由低浓度CO下的本征反应动力学阶段(此阶段的CO转化率<15%)向高浓度CO自持燃烧阶段(此阶段的CO转化>90%)的拓展。

为了验证新技术的可行性,研究团队在力学所怀柔基地进行了小试实验,开展了由实验室研究型粉末催化剂向工业应用级蜂窝陶瓷整体催化剂过渡的性能研究;获得了拓宽CO自持催化燃烧稳燃范围、实现反应系统稳定运行的方法和途径。这项研究为促进转炉放散煤气从“依靠燃气燃烧”到“自身能量回收利用”的双重节能模式奠定了基础,对于工业炉窑CO节能减排技术的研发及工程应用具有重要意义。

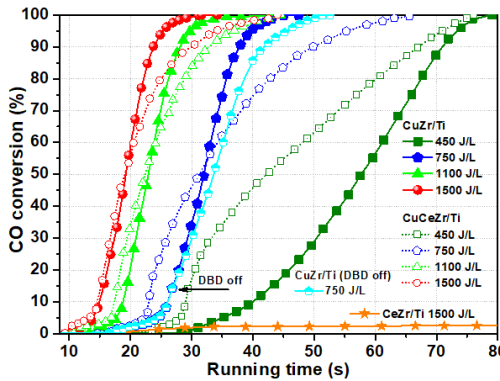

为了提高CO自持催化燃烧系统在低温条件下的启动性能,研究团队采用低温等离子体技术结合催化剂的方法实现了CO在富氧条件下引燃。低温等离子体条件下CO的引燃曲线如图2所示,其中给出不同比能量条件下CO转换率(conversion)随运行时间(runningtime)的变化。他们的研究发现:对于铜锆/钛(CuZr/Ti)催化剂,比能量越大,越有利实现CO快速引燃,这样可以提高CO自持催化燃烧系统启动的快速性及可靠性。

图2 低温等离子体条件下CO的引燃曲线

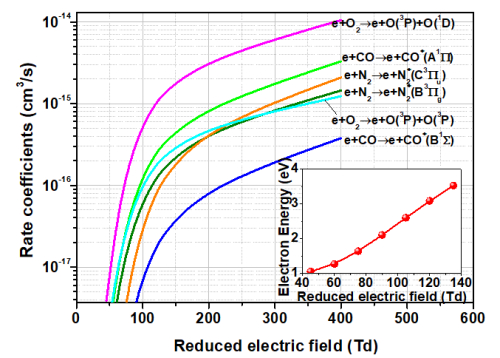

低温等离子体中能量的传递机制如下:电子从电场中得到能量,通过碰撞将能量转化为气体分子的内能和动能,获得能量的分子被激发并且有部分分子被电离,这些活化了的粒子相互碰撞,从而激发一系列复杂的物理化学反应。等离子体作用下的CO反应路径分析如图3所示,它给出了反应速率系数(Rate coefficient)随约化场强(Reduced electric field)的变化。研究团队在线测试了CO、O2以及N2被电子活化的过程,活化过程促进了CO催化燃烧反应的进行。

图3 等离子体作用下的CO反应路径分析

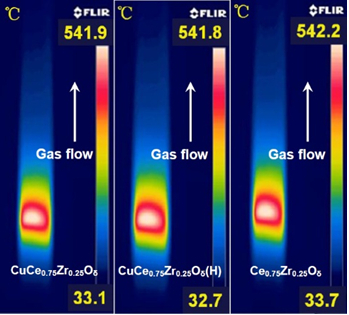

典型放散煤气(15%CO+空气)在不同催化剂上的自持燃烧温度场分布如下图4所示,其中气流(Gasflow)方向垂直向上。从图4中,可以看到不同催化剂上的温度场分布基本一致,说明催化剂表面温度主要与CO浓度有关,与催化剂本身影响不大。图4还给出最高温度区域主要分布在催化剂床层,表明CO催化燃烧是气固表面反应,主要发生在催化剂表面。

图4 不同催化剂上CO自持燃烧温度场分布

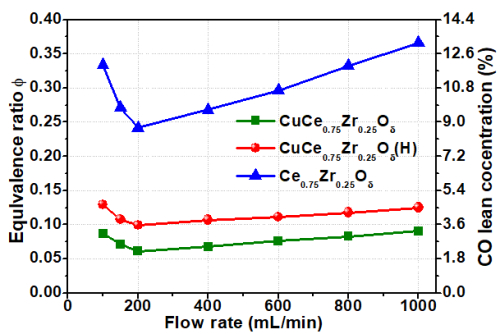

3种催化剂的活性不同,使得CO自持燃烧临界浓度也有所不同。不同催化剂上CO稳燃极限结果如图5所示,其中给出当量比(Equivalenceratio)、CO稳燃浓度(COleanconcentrantioan)和气体流量(Flowrate)的关系。可以看到:在相同流量条件下,活性最好的CuCe0.75Zr0.25Oδ催化剂的CO自持稳燃极限最低,CO自持浓度在1.8-3.6%之间;而活性最差的Ce0.75Zr0.25Oδ催化剂的CO自持稳燃极限最高,CO自持所需浓度也较高,在9.0-13.5%之间。

图5 不同催化剂上CO稳燃极限

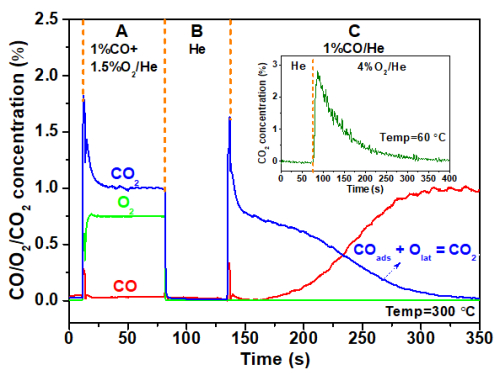

为探究活性氧物种在CO催化燃烧过程中的作用,研究团队将反应温度控制在300℃,进行质谱在线测量。从图6所示的结果可以看到:当通入1%CO+1.5%O2/He时,稳定产生CO2(见A区域蓝色曲线所示),此时O2吸附在催化剂上所形成的化学吸附氧和晶格氧均参与CO氧化反应;在用He气吹扫后,保证催化剂上的化学吸附氧完全脱除,只剩下晶格氧物种,此时再通入1%CO /He时,可以发现仍然产生CO2(见C区域蓝色曲线所示),表明CO与催化剂中的晶格氧发生反应。由于没有外来氧气的及时补充,在晶格氧消耗完时,也基本无CO2生成。

图6 CO自持催化燃烧质谱瞬态响应结果

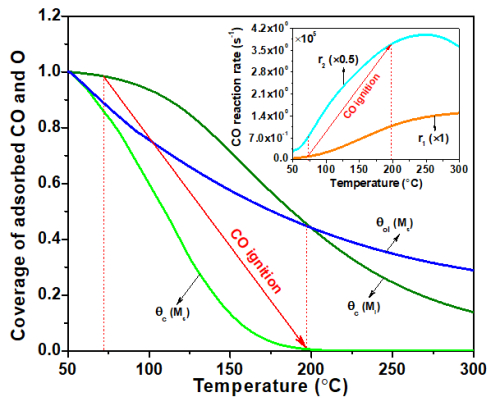

在催化剂表面的CO与O2吸附和活化,均与二者在催化剂表面的覆盖程度有关,反应动力学曲线如图7所示,其中给出吸附的CO和O的覆盖度(Coverage)和温度(Temperature)的关系。随着反应温度的逐渐升高,CO与O2会快速参与反应,进而导致覆盖度快速下降。这有效地体现出CO自持燃烧的过程由诱导阶段向引燃飞温再向自持燃烧阶段的变化。这里所谓的“飞温”是指一定浓度的CO在氧化过程中会放出大量热量,热量的累积会使催化剂床层温度快速升高,产生热化学飞温现象。

图7 CO自持催化燃烧动力学模型

相关的研究成果已在国际学术期刊发表了9篇论文,其中在《Proceedings of the Combustion Institute》 2篇,在《Fuel》3篇,还有《Applied Catalysis A,General》《Combustion Science and Technology》等。此外他们申请了专利10项(已授权5项)。该科研工作得到中国科学院战略性先导科技专项(A类)“炼钢转炉煤气高效清洁燃烧节能新技术”(XDA21040500)与国家自然科学基金面上项目(51776216)的支持。

附件下载: