【释疑解惑】重塑制造业的3D打印技术

《力学园地》编辑部:

近些年来,3D打印十分红火,很多行业都在应用。能够给我们一个简明的介绍吗?谢谢!

一名工厂技术员

2021年5月4日

重塑制造业的3D打印技术

李志永

增材制造技术(Additive Manufacturing,AM)是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的制造方法。该技术不需要传统的刀具、夹具,也不必运用多道加工工序,便可在一台设备上快速而精密地制造出任意复杂形状的零件,从而实现“自由制造”。这样,就解决了许多过去难以制造的复杂结构零件的成形问题,并大大减少了加工工序,从而缩短了加工周期。而且,越是复杂结构的产品,其制造的加速作用越显著。目前,增材制造技术在航空航天、医疗产业、交通能源、土木工程等领域已有诸多的应用。

图1 Chuck Hull及首台3D打印机

增材制造技术现已得到了科研界与产业界的全面关注,并逐渐发展出了3D打印与4D打印等技术。3D 打印的思想起源于19世纪末美国的照相雕塑和地貌成形研究中对立体再现技术的探索。4D打印是指在3D打印的基础上,构件在外界激励(光、热、电磁等)作用下,发生了形状或者结构的变化,从而实现自组成,完成设计、制造与装备的一体化融合。本文仅对3D打印的发展历程做一个简单介绍。

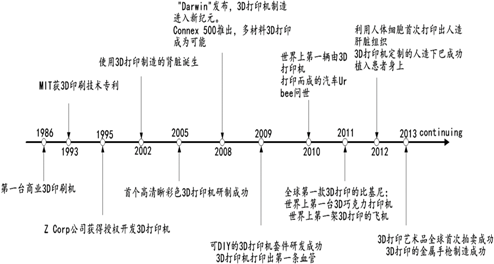

1902年,光敏聚合物制造塑料件原理在美国获得专利,这是现代第一种快速原型技术发展的开端。由于材料技术与计算机技术等限制,3D打印的成品设备和材料在20世纪80年代才发展起来。1983年,第一台3D打印机问世,发明者是查克·赫尔。1987,被广泛应用于3D打印技术的软件STL被3D systems 公司发明。2005年,首台彩色3D打印机问世。2009年以后, Markerbot系列3D打印机进入消费级市场,自此,3D打印机开始走进普通人的生活。

图2 3D打印发展历史

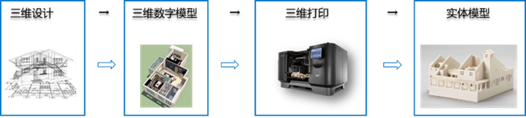

3D打印工艺流程一般可分为三维建模、数据分割(切片)、打印、后处理等四个步骤。三维建模一般由三维软件建模和扫描建模完成,可通过传统机械设计软件UG、SW等完成。

图3 3D打印流程

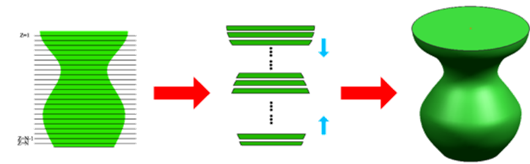

数据分割是指将三维数据模型进行分层切片处理,将模型文件换化为打印机能够识别的加工文件。其中STL是当前使用最为广泛的模型分割文件。它建立了建模软件和3D打印机之间协作的通道,是3D打印机支持的最常见文件格式。STL文件格式只能描述三维物体的几何信息,不支持颜色材质等信息。将STL文件中的三维数据分割为二维数据,即把整个三维模型沿水平面“切割”成一定数量的二维薄片,对应每一个薄片生成其平面尺寸数据。

图4 数据分割示意图

转化的二维文件将被导入打印机控制系统,相应的成型头按各截面轮廓信息做扫描运动,在工作台上一层一层地堆积材料,各层相粘结,最终得到原型产品。材料及层间粘结工艺不同形成了不同的3D打印技术。

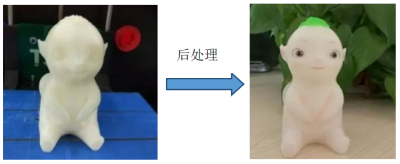

由于3D打印所用的STL文件不支持颜色材质,SLA/FDM等过程会有支撑部分以保证打印支撑强度,分层制造会存在台阶效应,物品表面会比较粗糙。因而需要上色、去除支撑、物理/化学方法打磨抛光,机加工等方式进行后处理操作,在外观,强度,使用性能上对打印件进行改善。

图5 3D打印后处理

常用的3D打印成形技术有光固化成形、熔融沉积成形、选择性激光烧结成形等。

光固化成形(SLA)是指利用激光照射光敏树脂材料,通过分层堆积得到成型零件的方法。SLA具有尺寸精度高、表面质量优良、系统分辨率较高、原材料利用率高等优点。熔融沉积成形(FDM)是一种瞬间凝固的增材方法,它利用喷头加热装置将工程塑料,如ABS、PLA(聚乳酸)等材料,瞬间融化,再经机械装置传动,将融化的丝材挤出堆积。FDM技术的优点是设备购置、运行、维护成本较低,而且设备操作简单。选择性激光烧结(SLS)原理是利用高能量密度激光照射金属或塑料粉末,照射区域烧结成型而未照射区域保持粉末状态的增材方法。SLS常用于制造高精度塑料件、铸造用蜡样件或模型,具有材料利用率高、价格便宜、成本低的优点;而且无需支撑结构;还有零件机械性能好、强度高等特点。

基于增材制造(3D打印技术)独特的工艺流程和近年来智能制造、工业互联网、AI等技术的不断融入,增材制造近年来得到了快速发展。在颠覆传统制造理念的同时,也为制造业转型明确了发展方向。对比传统制造技术,增材制造的创新性与特点可总结成以下几个方面:

(1)设计上的自由度。增材制造能够一次性直接加工出几何形状极度复杂的构件。对于设计研发人员而言,可最大限度基于功能需求来设计部件,而无需考虑像传统切削加工中工艺路线、加工能力的限制。

(2)定制生产的经济性。增材制造过程无需生产或装配硬模具,装夹过程用时较短。同铸造与锻造等传统加工方法相比,降低了设备成本,减少了研发时间。其工艺特点允许小批量、甚至单件个性化生产。

(3)材料利用效率高。基于工艺特点,为得到较高的几何公差与表面质量,增材制造的金属部件一般仍然需要进行机加工。但在所有近净成形工艺当中,增材制造的净成形水平最高,其后续机加工的材料去除量微乎其微。

(4)生产可预测性好。增材制造的构建时间经常可以根据部件设计方案直接预测出来,这意味着生产用时可以得到精确预测。随着增材制造与自动化及AI等行业的紧密结合,其加工质量将会得到更为有效的控制。

(5)降低装备难度。增材制造可以一体成形复杂形状构件,取代当前仍需采用众多部件装配而成的产品。它不仅省去了复杂的装备,还省去了装配工序所需涉及的坚固件、钎焊或焊接等工艺的工作量。

经过多年发展,我国在高性能复杂大型金属承力构件增材制造等部分技术领域已达到国际先进水平,成功研制出多种关键工艺装备,相关技术及产品已经在航空航天、汽车、生物医疗、文化创意等领域得到了初步应用。展望未来,世界各国将把增材制造作为未来产业发展的新增长点,推动增材制造技术与信息网络技术、新材料技术、新设计理念的加速融合,增材制造技术及产业必将大有可为。但是,当前增材制造技术的发展与进一步的工业化推广仍面临诸多挑战。以金属材料的激光制造过程为例:复杂构件的直接成型质量受到气孔、裂纹、脆性金属间化合物等缺陷的制约;相比于大规模产业化的传统制造业产品,增材制造的成本上还不具备优势,故而当前主要应用于航空航天等领域;增材制造构件的质量控制还需进一步改善,以提高其工艺的一致性,以便于大规模产业应用。因此,在看到增材制造广阔的发展前景的同时,我们同样要意识到发展面临的困难与限制,以进一步推动该项技术由科技研发到产业应用的快速发展。

附件下载: