【释疑解惑】采出液处理系统中的管道式分离与计量技术

《力学园地》编辑部:

我们是一群工厂技术员,对海上石油开采中的油水分离技术很感兴趣。听说力学所有这方面的研究工作,能介绍介绍吗?

一群工厂技术员

2022年2月15日

采出液处理系统中的管道式分离与计量技术

吴应湘

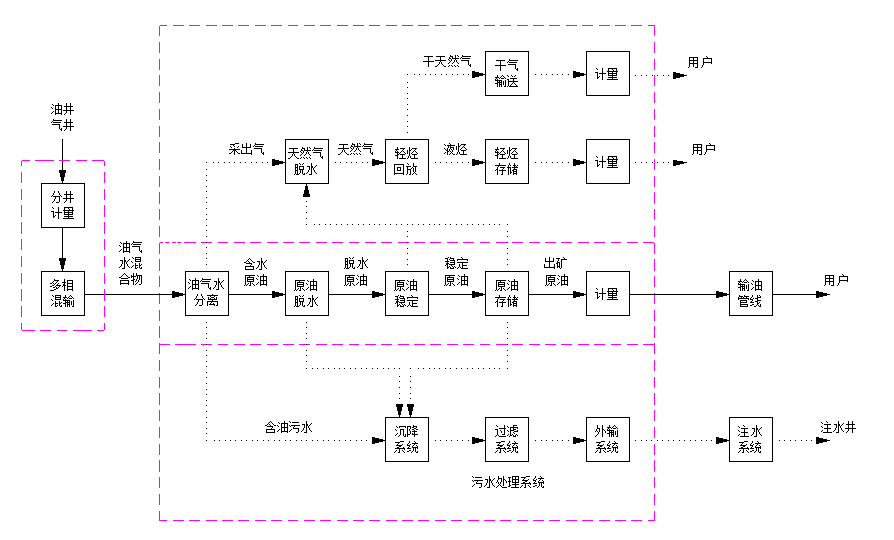

石油是大自然给人类的馈赠,但要想取得这馈赠却要经过复杂的生产过程——勘探、开发、储运、处理、炼制等,且每个过程都需要复杂的工艺和高新的技术。如油井采出液的处理就是一个非常复杂的工艺过程(参见图1)。这个过程中涉及两项关键技术:——油气水三相分离技术和油气水三相流量计量技术。

图1 油井采出液处理的工艺流程

我们知道,从油井中采出的采液,一般是油、气、水、沙和其它杂质的混合液,要知道油井油气水各相的产量并得到纯净的原油和天然气,就必须对各油井产液进行流量计量并实现油气水分离。

在单井流量计量方面,油田目前主要采用先分离后单相计量的方式。对于油气水三相分离,工业上使用的分离技术都是基于油气水混合液各相的密度差异产生的阿基米德浮力而形成油气水分层,进而实现油气水的分离的。通常的工艺流程为:先进行气液分离,分出产液中的天然气;然后对油水混合液进行加温、破乳,再对加温破乳后的油水混合液进行重力沉降分离,分出低于30%含水的富油液还需进行高压静电脱水使原油达到销售标准;分出的含油低于1000mg/L的污水再进行深度处理使其达到回注或排放标准。这些流程都是在大型容器中进行的,所以,在油田的任何一个联合处理站都要使用数个甚至数十个大型储罐来完成这些操作。这种技术简单、成熟、方便、可靠,是迄今为止国内外油田采用的主流技术。但这种技术却无法满足石油开采向深海发展、向超稠油发展、向井下处理发展的新需求,因为大型容器根本无法用于深海海底和采用井井底;用于深海平台和超稠油的油气水分离也因为其效率低下而没有经济性和实用性。

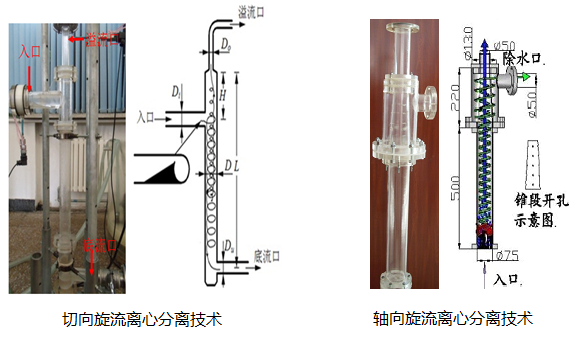

要解决这些难题,就必须突破储罐式油气水分离的束缚,另辟捷径,寻求新型的油气水分离方法。在以中国科学院力学研究所牵头主持的中科院与中海油重大科技合作项目、中国科学院重大知识创新项目、国家重大仪器设备专项等的支持下,力学研究所研究团队探索油气水处理新途径,创造性地提出了T型管动态沉降油水分离技术、旋流管离心油水分离技术、T型管+旋流管+小型沉降罐组合式油气水三相分离技术(参见图2)。这种以管道为主要构件的新型管道式油气水分离技术具有体积小、重量轻、处理速度快、效率高、占地面积小等特点,具有广泛的应用前景和重大的经济实用价值。这些技术的可行性、可靠性、先进性和经济性先后在大庆油田、中海油渤海分公司、辽河油田、中海油深圳分公司、长庆油田的油气水处理系统中得到了证实和展示。

图2 油气水三相分离技术原理示意

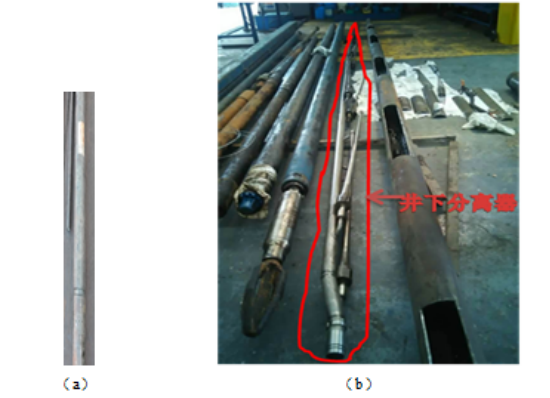

特别是,研究团队在2014年将二级梯型管+旋流器+复合脱水罐的组合工艺用于辽河油田高粘超稠油(粘度: 40Pas-100Pas、密度: 990 kg/m3 )的油气水三相分离生产线,在不加温、不掺稀油条件下,实现了超稠油的油气水分离(参见图3)。在2016年又将管道式分离器成功地用于渤海平台的井底分离。力学研究所研制的柱形旋流分离器尺寸小、处理量大、分离效率高、效果显著,至今仍正常运行。该井曾于2014年使用美国Baker Hughes公司研制的水力旋流分离器进行井下油水分离,效果欠佳,最后由于分离器结构损坏而弃用(参见图4)。研究团队在2018年将管道式分离技术用于南海流花FPSO,南海恩平24-2平台,均取得了良好效果。这些使用说明,这种小型,高效、便捷、经济、可靠的全新的管道式油气水分离技术在油气水处理领域独树一帜,不仅可以取代传统的储罐式分离,而且攻克了深海海底油气水分离、采油井井底油气水分离和高粘超稠油的油气水分离难题,使我国油气水分离技术跨越到该领域顶级水平。

图3 超稠油管道式油气水三相分离系统在辽河油田的应用现场

图4 两种井下分离器的结构对比:(a)力学所产品;(b)Baker Hughes公司产品

图5 FPSO管道式分离装置在南海流花油田的应用现场

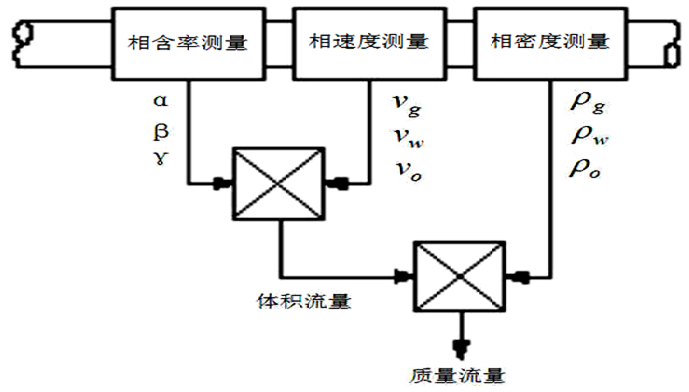

油气水混相流量计量早在1980年左右就提出了,目的在于解决海洋油气开采水下生产系统的海底单井产量计量问题,并被称之为水下生产系统三大核心技术之一。而且,陆上油田实现单井混相计量,也能简化生产工艺,节省投资。统计分析表明:与常规的分离计量相比,在海上平台使用多相流量计可节省费用50%左右,而水下多相计量装置的使用可节省费用约80%。于是,吸引了许多科研机构和油公司研发机构致力于油气水三相流量计的研发工作。油气水三相流量计量的基本原理见图6所示。

图6 油气水三相流量计原理示意

由于多相流动的复杂性和应用条件的多变性,以及多相流流动参数对多相流流型、相间作用、油品性质(密度、粘度、表面张力、蜡含量、沥青质含量等)等的依赖性,致使经过近四十年的探索与发展,油气水各相的速度和含率的准确测量问题仍没有得到圆满的解决,导致至今依然没有商业化的多相流量计能完全满足工业应用的实际要求。而且,理想的油气水多相流量计应具有合理的精度(每相流体误差在±5%以内)、非侵入式、可靠、不受流态影响及适用于宽相含率变化范围。这些都是现有的测量方法难以满足的。

中国科学院力学研究所利用了多相流体静力学的基本原理,提出瞬时静态油气水三相计量理念,成功实现了油气水多相流混相流量的高精度计量。而且,这种新方法测量结果与油气水各相含率无关、与多相流的流型无关、与油品的性质无关、与多相流的相间作用无关、与油水乳化无关、与工业应用的操作条件无关,从而真正从理论上解决了油气水混相流量计量问题,突破了多相流测试领域一大困境。

以该理论为指导研制出的定容活塞式油气水三相流量计已先后在辽河油田(2017年),南海西江平台、南海恩平平台、南海陆丰平台(2018年),胜利油田(2020年)进行了现场测试(参见图7)。测试结果表明:油气水各相测量不确定度均小于5%。新型计量仪测量过程和原油的粘度、流速和相分布等参数无关,也和多相流体的流态无关,因此简化了非常复杂的多相流问题,实现了计量的快速、准确。油田现场测试结果:油气水各相测量误差都<3%。真正解决了油气水混相计量的难题!!!

图7 油气水三相流量计在油田现场测试时的照片

力学所研究团队以创新的研究成果,为实现海上油气、特别是深海油气的经济开采做出了切切实实的贡献。

附件下载: