【信息之窗】异构:实现超强高韧的阿里阿德涅线团

强度、韧性是评价结构材料先进性的两个基础指标,而二者间的匹配关系却长期处于此消彼长、难以兼优的困境 (trade-off dilemma)之中,而且这种顾此失彼的“倒置”关系在极端环境下显现得尤为凸出,成为结构材料满足应用领域高性能化服役要求的核心科学问题。

对此,力学研究所先进材料力学行为研究团队提出了微观异构 (hetero-structuring)实现金属结构材料强度、韧塑性同时提高的学术思路,即所谓的“异构诱导协同强韧化”策略。通俗地讲,这里的“异构”是指材料内部不同区域之间力学行为响应具有明显差异的一类非均匀微观结构,其晶粒尺寸分布通常可以横跨数十纳米至数百微米等若干个尺度级别。

例如,一种典型的跨尺度异构为微米尺寸的软质粗晶 (即“软微区”),分布在由纳米尺寸晶粒构成的硬质基体 (即“硬微区”)之内。当异构发生塑性变形时,软/硬微区之间的异质界面 (hetero-interface) 因为协调两侧微区塑性变形的需要,而持续塞积并额外储存了大量几何必须位错,从而提高了材料加工硬化率,即增强了材料塑性变形抗力和均匀塑性变形的稳定化能力,进而在宏观上显著并额外地提升了材料强度与韧塑性的匹配水平。

近来,异构化逐渐成为金属结构材料强韧化研究的重要发展方向,异构金属在强韧化方面展现出的新现象、新规律,已吸引了越来越多的学术关注。那么,这些现象和规律在更严苛、更复杂的实际服役条件下是否依然成立?其背后的微观机理究竟又是怎样的?对此,本研究团队率先尝试从异构金属在极端环境中的使役行为入手,对异构诱导协同强韧化规律开展了新一轮的实验探索。

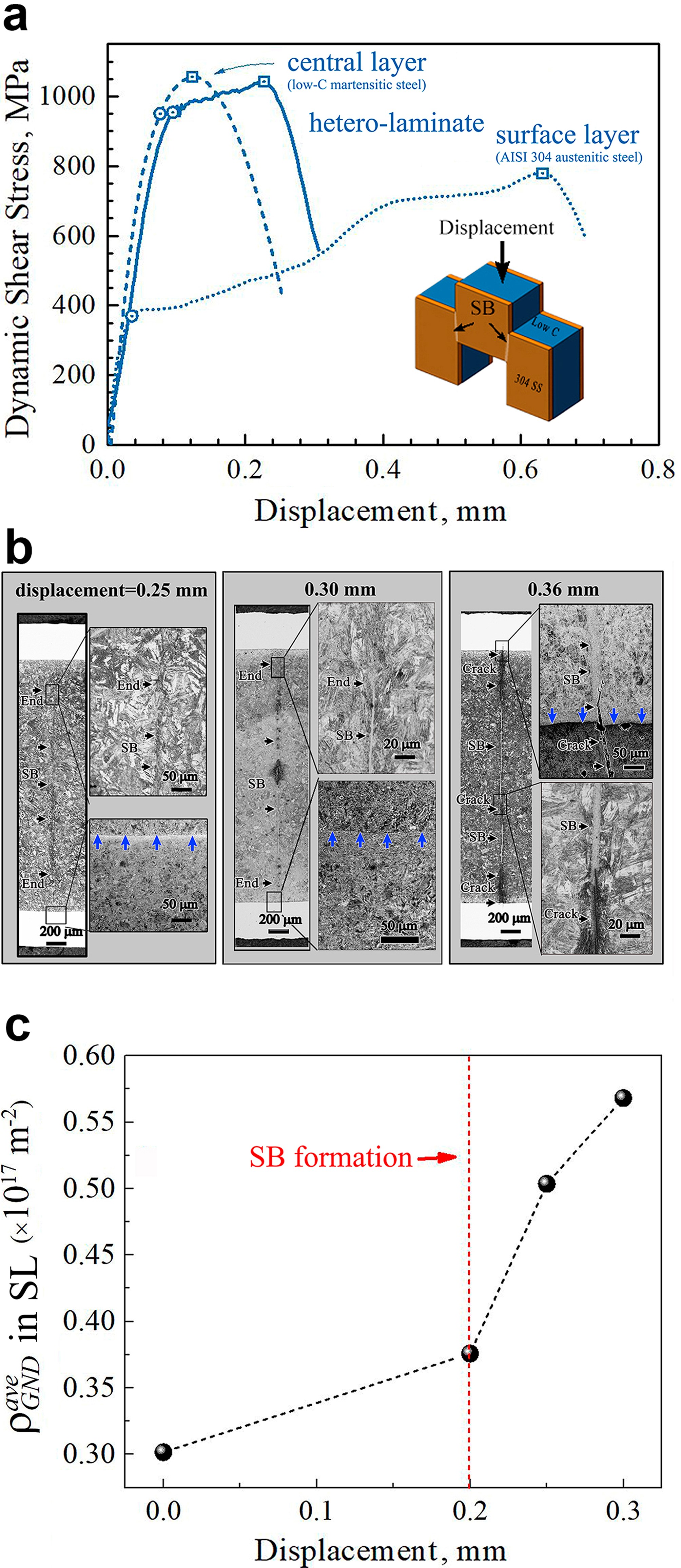

针对芯部为硬质马氏体钢与表层为软质奥氏体不锈钢复合而成的“三明治型”宏观多层异构钢,进行了应变精细控制的动态剪切行为表征实验。它是利用霍普金森杆完成的一系列帽型剪切冻结实验。通过调节终止垫片的厚度,使帽形样品剪切变形达到一系列不同的规定应变量,以对材料在动态剪切变形、损伤及断裂过程中微结构的演化行为进行综合分析和定量评价。

研究结果表明,与传统均质微结构相比,异构的动态力学性能匹配显著提升。从图1a可以看出多层异构 (hetero-laminate) 整体样品的动态剪切强度与韧塑性匹配,远远高于单独的均质中心层 (central layer) 或均质表面层 (surface layer) 的匹配水平。

为揭示相应的微观机制,需要对微结构的高速演化过程进行系统观察及分析,获得关于异构动态变形、损伤失效的一整条微观证据链。分析表明,在高应变速率剪切变形过程中,异构显著延缓了剪切带在硬质中心层的萌生,有效限制了剪切带从硬质中心向软质表面层的传播 (参见图1b)。这里的术语“剪切带”是指由于剧烈剪切变形造成的塑性应变局域化的带状区域,它的形成是高应变速率下材料塑性失稳主要原因。

对剪切带演化的观察则表明,异构中剪切带的萌生和传播模式主要取决于硬质中心层与软质表面层之间的硬度差异。进一步分析指出,当动态剪切变形时,在软质表面层内部形成并储存了高密度的几何必须位错 (参见图1c),并在异质界面处形成了可观的塑性应变梯度。这样,不仅协调了塑性变形能力较差的硬质中心层的变形,而且还相应实现了软/硬层之间的应变分配,综合诱导产生了额外的加工硬化,导致了多层异构钢强韧性匹配协同提高。

图1 宏观多层异构钢的优异动态力学性能及其微观机制

(a) 高应变速率(5×104 s–1)下的剪切性能; (b) 剪切带萌生/扩展行为;

(c) 表面层内部几何必须位错密度演化 (竖虚线: 剪切带形成前后的分界线)

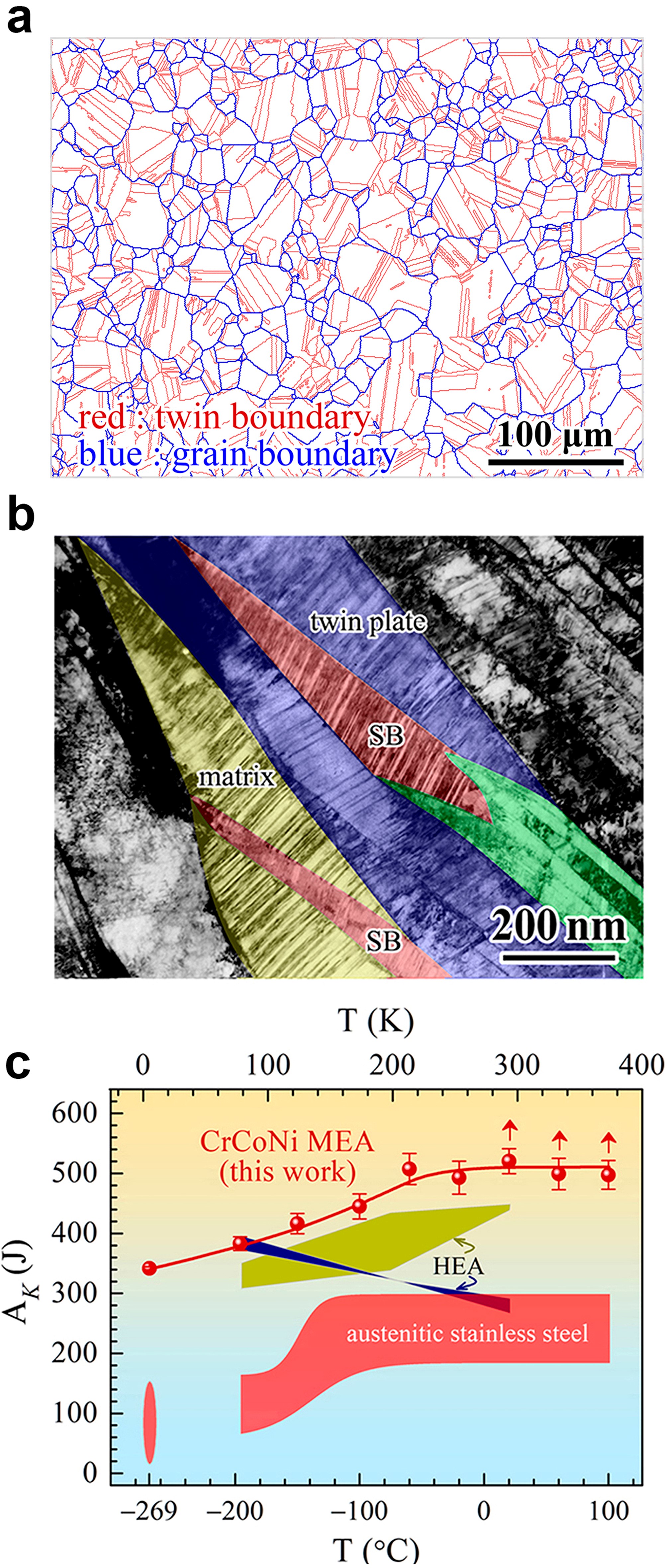

研究团队还针对跨尺度晶粒异构CrCoNi中熵合金 (参见图2a),在广温域 (4.2 K–373 K)和冲击加载条件下,研究了裂尖塑性区微结构演化和裂纹扩展行为。这里所谓“裂尖塑性区”是指,材料在断裂过程中,会在裂纹尖端形成一个塑性变形区域,裂纹在应力作用下从裂尖开始不断地扩展。

众所周知,工程材料的冲击韧性可以利用一种名为夏比摆锤冲击测试 (Charpy testing) 的实验方法进行测定。测试前,需要加工出具有国际标准形状和尺寸的V型缺口冲击试样;测试时,释放试验机举起的摆锤并对处于简支梁状态的缺口试样作一次冲击,使试样沿V型缺口完全断裂断;测试后,用冲折断裂后摆锤重新升起高度差计算试样的吸收功。由此得到的夏比冲击功即被称为材料冲击韧性,其值越高表示产生相同断裂面所需的能量越高,越不容易产生不稳定的裂纹扩展,越不易导致脆性断裂。本研究工作涉及的夏比测试,则设计为在不同温度条件下进行。

研究结果表明,在经受低温冲击变形时,跨尺度晶粒异构中熵合金内部极易形成超高密度的形变纳米孪晶的多级结构 (参见图2b)。这里“孪晶”,顾名思义,是指晶体中关于孪生面呈镜面对称的部分。从图2b可以看出,经冲击变形后,高密度的次生形变孪晶 (平均间距可细化至10 nm以下) 在具有不同晶体学取向的初始孪晶层片 (twin plate)和基体 (matrix)内部形成。

可见,由于初始晶粒具有跨量级尺寸差异,后续动态变形使不同晶粒内部诱发出多级次、多尺度的形变纳米孪晶。因此,多级孪晶结构实为一种在扩展裂尖前端形成的、具有桁架状空间形态的三维晶体缺陷群,它是位错运动、剪切带及裂纹的扩展的坚实壁垒,因而既显著提高了材料加工硬化能力,又有效抑制了裂纹的萌生和非稳态扩展。

更为重要的是,研究发现高密度多级孪晶结构会诱导在裂纹尖端处形成多重剪切带 (SB)分叉,从而耗散了变形能;同时,异构变形诱发的裂尖剪切带还具一种所谓“自增韧”的独特韧化机制,即在剪切带形成和演化过程中,其内部自发地形成了高密度的形变纳米孪晶,并籍此产生出额外加工硬化和韧化效应。

最终,异构中熵合金实现了创纪录高的夏比冲击韧性,如图2c所示,其冲击韧性 (AK) 在液氦温度 (4.2 K) 时为340 J,在液氮温度 (77 K) 时为380 J,在室温 (298 K) 时高达520 J,大大优于传统奥氏体不锈钢和其他多相合金。由此可见,对于中熵合金材料,在冲击载荷下,异构诱导裂纹尖端迸发多重剪切带及其与多级纳米孪晶之间的强烈交互作用,是其区别于传统均质结构合金材料,尤其是奥氏体不锈钢、高锰TWIP钢等的一种明确的、独特的韧化行为。

图2 跨尺度晶粒异构CrCoNi中熵合金的裂尖剪切带韧化行为和优异冲击韧性

(a) 跨尺度晶粒异构; (b) 剪切带–孪晶交互作用; (c) 冲击韧性–测试温度关系

本研究是对异构强韧化理论在极端条件下应用的一次实践,借鉴并开发了一系列精细的动态力学行为跨尺度表征方法,结合对微结构演化的高通量观察及分析,揭示了异构材料在极限环境下剪切/冲击变形、损伤及断裂的演化过程及其微观机制,提出的利用异质界面 (包括异质表面、相界面、跨尺度晶界、多级孪晶界等) 协同提高强韧性的异构策略,为高性能新型异构材料的设计与研发提供了可借鉴的科学理论和实践参考。

最后,不妨以这样一个比喻为本文作结:如果将超强高韧难以兼备的困境,形象地称为结构材料强韧化的阿喀琉斯之踵 (Achilles' heel),那么,“异构”正是使其摆脱这一困境、实现协同强韧化的阿里阿德涅线团 (Ariabne’s thread)。

附件下载: