【前沿动态】航天器安全返回的保护罩

编者按:中国科学院力学研究所的流固耦合系统力学重点实验室的热结构耦合力学研究团队在多功能一体化防热材料与结构研究方面取了进展。本刊特此发表该团队袁武副研究员撰写的文章,介绍相关研究进展,以飨读者。

袁武

近年来,人们常常观看航天器返回地面的视频,其中的一个场景总是令人心揪:那个高速飞行的“火球”千万别烧坏了!特别是返回舱里还有完成使命的航天员时。所以,确保航天器安全回地是一项十分重要的任务。专业人员采用“烧蚀”这样一个术语来描述“烧坏”这件事情,他们研究了各种抗烧蚀材料。我们研究团队也在利用多孔点阵材料应用于防热/承载多功能一体化结构的工作取得了若干进展。

图1 航天器返回地面示意图(图片来源:网络)

多孔材料(如自然界中的木材、骨骼、蜂窝是指材料中含有随机或周期性分布孔隙结构(参见图2)的一类材料。由于它们具有良好的隔热、隔音、减震和能量吸收性能,在航空、航天、汽车、机械、能源、建筑等工程领域都有着广泛的应用。

图2 自然界中的多孔结构(图片来源:网络)

根据内部孔隙结构的连通特性,多孔材料可以分为开孔形式和闭孔形式两类。开孔材料是指材料内部孔隙之间互相连通,而闭孔材料则是指材料内部孔隙之间有孔壁之间进行隔开,不相互连通。例如,蜂窝结构材料就是闭孔多孔材料的一种,在飞行器的热防护系统中得到了广泛的应用。图3给出了一个航天器再入返回舱的热防护结构实例,我国的“神舟”系列飞船返回舱的防热大底以及侧壁均采用了蜂窝增强结构。

图3 一种防热大底的热防护结构形式:蜂窝增强材料+轻质烧蚀材料(图片来源:网络)

然而,现有的蜂窝增强结构作为承受气动载荷以及自身工作载荷的结构,还存在一定的问题需要解决。它们主要是以下几个方面:

(1) 制备工艺困难。蜂窝材料为闭孔形式多孔材料,内部不连通。在航天工程的热防护应用中,需要填充烧蚀材料。烧蚀材料是指材料在热流作用下能发生分解、熔化、蒸发、升华、侵蚀等物理和化学变化,借材料表面的质量消耗带走大量的热,从而进行热防护的一种材料。国外的单孔灌注技术需要5个月才能成型,而国内的真空一体化灌注技术则对烧蚀材料流动性等性能具有很高的要求;

(2) 力学性能较弱。蜂窝材料的受力模式以蜂窝壁的弯曲为主要变形模式,因而抗剪切、抗压缩等能力明显不足,应用于航天器时可能出现机械剥蚀行为。其中,抗剪强度是指材料在外力呈剪切作用时的强度极限,抗压强度,指外力施压力时的强度极限。而机械剥蚀是指气流压力和剪切力作用下造成烧蚀表面颗粒状剥落或因热应力破坏引起的片状剥落;

(3) 可设计性不足。新一代航天器热防护系统需要根据飞行环境中的外部输入的热流与气流剪切载荷设计成不同材料密度的分布形式,而蜂窝材料沿厚度方向上结构形式不变,只能在一个平面内进行不同的密度分布设计,限制了设计空间。

图4 常见的几种构型点阵材料[1]

如上面的图4所示,三维点阵材料具有由杆、板等微元件按一定规则重复排列构成的空间桁架结构。因此,点阵材料是一种力学性能优异的轻质多功能材料,具有高孔隙率、超轻、高比刚度和比强度、高能量吸收等优良性能。这里,所谓的“比刚度”是指材料的弹性模量与其密度的比值,而“比强度”则是指材料的强度与其密度的比值。不言而喻,比刚度与比强度高表明相同质量下材料的刚度和强度更大。根据母材性质的不同,三维点阵可分为金属点阵和复合材料点阵。采用玻璃纤维等复合材料制备的点阵材料导热系数较低,不会产生明显的热短路效应,将其作为烧蚀材料增强相能够有效解决蜂窝增强烧蚀材料自身的局限性:点阵为开孔形式多孔材料,与闭孔蜂窝结构相比,更容易填充多种形式多功能材料;点阵主要以内部杆件的拉伸和压缩为主要变形模式,比以内壁弯曲为主要变形模式的蜂窝结构具有更高的剪切强度;点阵材料为三维空间结构,设计空间更加丰富。

航天器高速返回地面的过程中,一定会受到周围气流的冲刷。烧蚀防热结构不仅要抗材料的烧蚀还需要抗高速气流的冲刷,而且不能很笨重。这样,梯度结构就是一种优选。这一力学设计构思与自然界中的树木根系固结土壤防止水土流现象比较接近:如图5所示,树木根系的主干是承载部分,根系分蘖较少,但是直径更大,有利于承受整个枝干形成的载荷;根系末端直径较小,但是分蘖数量更多,有助于吸收水分、营养并防止土壤被水冲刷。因此,采用类似大树根系的梯度点阵结构设计能够大幅地改善再入返回舱防热大底的结构性能。点阵增强的多功能一体化热防护结构同样采用变密度的梯度设计,在与气流接触外层采用点阵结构所占体积更小、相对密度更低的小胞元设计,从而能够更加高效地提升外表面抗剪切强度,防止高速气流冲刷;在结构内部采用点阵结构所占体积更大、相对密度更高的大胞元设计,可以有效提升承载能力。这种拉压主导构型三维点阵结构不仅力学性能优异、可设计性强,开孔结构形式还能方便隔热材料、烧蚀材料等在结构内部填充,增大了填充烧蚀材料的可选择范围。

(a)(图片来源:网络)

(b)(图片来源:作者自制)

图5 (a)树木根系示意图;(b)梯度复合材料点阵结构增强热防护材料

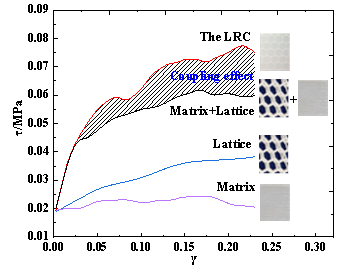

特别要指出的是:剪切性能实验结果表明,由于点阵材料与烧蚀材料之间的耦合增强效应,点阵材料增强烧蚀材料剪切强度显著高于点阵材料与烧蚀材料之和,能够实现“1+1>2”的效果(参见图6)。该图中,Matrix 表示烧蚀材料构成的基体材料,Lattice表示点阵材料,LRC为点阵材料增强烧蚀材料,而coupling effect为点阵与烧蚀材料耦合作用。为了分析耦合作用机理与影响因素,以树根系固土等理论为基础,我们研究团队建立了点阵结构增强烧蚀材料在剪切载荷下的有效剪切强度理论分析模型,并研究了拓扑参数对点阵结构增强烧蚀材料剪切强度的影响[2]。

图6 复合材料点阵增强烧蚀材料抗剪切性能测试[2]

极端热流的防护问题,除了上面提到的气动热之外,还有高能连续激光辐照引起的热流防护问题。目前常见的抗激光加固技术主要包括:反射涂层、烧蚀材料和拖延传热技术。虽然现有的抗激光加固技术可以在一定程度上延缓激光破坏时间,由于工艺复杂、功能单一、结构效率低、力学性能差,实际应用还存在一定的局限性。其中,将点阵材料作为夹层板的夹芯形成的双层面板结构是一种提高抵抗高能连续激光强度的方法。图7给出这个方法的原理和试验结果。由于点阵夹芯传热能力很弱,在外层面板未烧穿之前,夹层板吸收的激光能量主要在外层面板面内传导。当激光辐照停止后,沉积在外部面板中的热量也难以向内部传输,避免了防热结构的进一步破坏。为进一步提高抗激光能力,在开孔点阵夹芯中填充了轻质隔热型(多孔陶瓷)、烧蚀型(硅树脂与碳粉混合物)材料。实验结果表明,不同结构的抗激光强度顺序为:实心板、空心点阵夹层板、隔热型材料填充点阵夹层板、烧蚀型材料填充点阵夹层板。轻质填充材料不仅延缓了激光破坏时间,同时也降低了结构损伤程度[3]。

(a)(图片来源:作者自制)

(b) (图片来源:文献[3])

图7 (a)点阵夹层板抗激光加固机理,(b)点阵夹层板激光破坏形貌

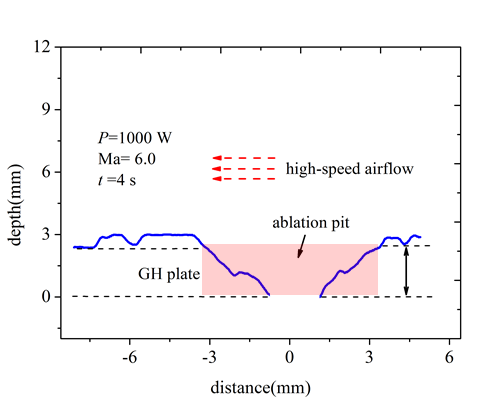

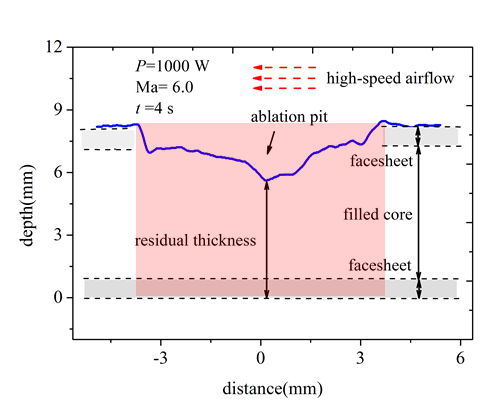

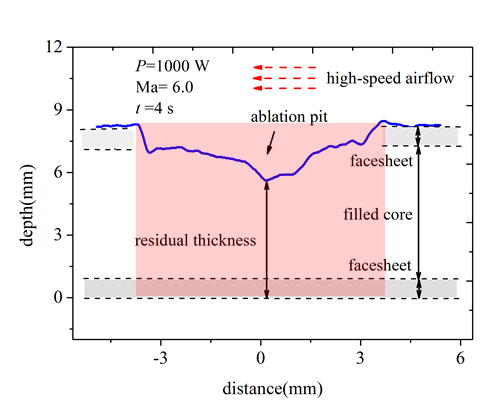

为了获得真实服役环境下的抗激光加固性能,我们研究团队还开展了高超声速风洞环境下的复合填充点阵夹层结构激光辐照实验验证。复合填充点阵夹层结构的毁伤时间、烧蚀形貌与中心线轮廓等实验结果示于图8中,这里的实验条件为:来流马赫数Ma为6.0,激光功率P为1273.8瓦/厘米2,激光作用时间t为4秒。从图中可以看出:传统实心结构在激光辐照2.33秒时击穿,而烧蚀型填充点阵夹层结构即使在激光辐照4秒时只在辐照面引起了微小损伤。因此,采用轻质烧蚀型材料填充点阵夹层结构可以显著提升结构抗激光强度,延缓结构破坏时间。这些研究成果为高速飞行器抗激光加固设计提供了新的方法与思路。

(a)实心结构三维破坏形貌,标尺代表烧蚀坑深度,单位为微米

(b)实心结构烧蚀坑中心轮廓

(c)烧蚀型填充点阵夹层结构三维破坏形貌,标尺代表烧蚀坑深度,单位为微米

(d)烧蚀型填充点阵夹层结构烧蚀坑中心轮廓

图8 高速来流作用下,不同结构激光破坏形貌[4]

高效的结构制备技术是将点阵结构应用在防热大底大尺寸结构时必须要解决的关键技术之一。目前最为常见的点阵材料制备技术主要包括:冲压成型法、熔模铸造法、嵌锁组装法、增材制造法、编织成型法、模具热压法,等等。其中,嵌锁组装方法主要是利用二维零件预留的卡槽,采用合适的配合公差相互拼接,组装成为三维点阵材料,因而应用较为广泛。但是,嵌锁组装方法中,不同胞元之间连接为刚性连接,针对不同的结构都需要进行特殊的设计和加工。然而,实际的工程结构往往为复杂曲面结构,嵌锁组装方法针对此类结构往往需要复杂的设计过程,并且对原材料的消耗也比较多。

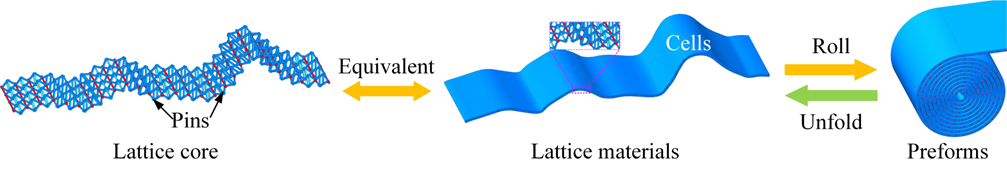

为此,力学所研究团队在嵌锁-组装工艺的基础上,释放不同点阵胞元连接处的转动自由度,提出了一种新型的嵌锁-铰接制备工艺。如图9所示,在不同的点阵胞元(lattice)之间采用可以转动的连接栓(pins)进行连接,使得相邻胞元能在一定范围内沿着连接栓进行转动(roll),从而等效(equivalent)成为单层柔性夹芯(cell)结构,从而使点阵夹芯得以匹配复杂的蒙皮形状。

图9 大尺寸三维点阵嵌锁-铰接制备技术[5]

以上介绍了我们研究团队在利用多孔点阵材料应用于防热/承载多功能一体化结构的工作取得的若干进展。我们期望这些究成果能够满足航天飞行器对轻质、高效、可靠的热防护系统的需求,也希望能够为高速飞行器的抗激光加固设计提供一种新的方法与思路。

参考文献

[1] W.F. Liu, H.W. Song, C.G. Huang, Maximizing mechanical properties and minimizing support material of PolyJet fabricated 3D lattice structures, Addit Manuf, 35 (2020).

[2] P.X. Yang, W. Yuan, H.W. Song, C.G. Huang, Reinforcement mechanisms of low-strength fragile material under in-plane shear loading by composite lattice structures, Compos Struct, 306 (2023).

[3] W. Yuan, J.T. Wang, H.W. Song, T. Ma, W.J. Wu, J.N. Li, C.G. Huang, High-power laser resistance of filled sandwich panel with truss core: An experimental study, Compos Struct, 193 (2018) 53-62.

[4] W. Yuan, J.T. Wang, R.X. Wang, Z. Wang, H.W. Song, C.G. Huang, Experimental study of the high-power laser resistance of ablative material-filled sandwich panels with truss cores under hypersonic airflow, Compos Struct, 301 (2022).

[5] S. Kang, W.F. Liu, J.T. Wang, H.W. Song, W. Yuan, C.G. Huang, Self-adaptive 3D lattice for curved sandwich structures, Addit Manuf, 54 (2022).

附件下载: