【释疑解惑】你知道这种超强金属丝材是怎么研发出来的吗?

《力学园地》编辑部:

我曾在你们的园地里读到过介绍你们非线性国家重点实验室戴兰宏研究团队在高熵合金研究方面的工作,很感兴趣。他们近期还有更多的进展吗?希望给予介绍。谢谢!

一名在读研究生

2023.6.15

你知道这种超强金属丝材是怎么研发出来的吗?

陈金玺

高性能金属丝材广泛地应用于能源、交通、海洋、国防等领域。因为在新时代里器件的服役环境日趋复杂,而且常常会面临一些极端条件,这样就迫切需要发展具有高强塑性能的金属丝材。然而,传统的高强合金丝材通常伴随极低延性。具体而言,那么什么是“延性”呢?大家都知道,材料加载后会发生变形。当载荷较小时,材料的变形是弹性的,弹性变形在卸载后便会消失;当载荷较大时,材料的变形是塑性的,塑性变形在卸载后不能完全消失而保留部分残余;当载荷足够大时,材料就会发生断裂从而破坏失效。所谓延性,是指材料进入塑性变形阶段后的塑性变形能力,延性极低的材料便是塑性变形能力极差的材料。例如珠光体钢丝的强度、硬度比铁素体(一种碳溶解度很低的铁间隙固溶体)显著增高,但是其塑性、延性则下降了。这种类似“鱼和熊掌不可兼得”的强度和塑性之间固有的矛盾关系严重限制了这类材料的应用。此外,随着服役温度的不断降低,绝大多数的传统高强度金属丝材甚至会呈现出低温脆性的特点,换而言之,其破坏是在材料超过弹性极限时突然发生,完全没有塑性变形能力。这对大部分本身塑性有限的高强度金属丝材来说,更是提出了严峻的挑战,甚至会对其服役的安全性造成严重隐患。

近年来,科研人员通过不断探索开发出一类新型合金,叫做高熵合金。这是一种由多种主要元素按照等原子比或近等原子比组成的新型合金体系,它不像传统金属以单个元素为主,而是基于多种元素的协同作用,独特的设计理念赋予该类合金巨大的成分设计空间。目前,人们已经开发出多种具有各类优异力学性能的高熵合金,一些高熵合金甚至大大突破了传统材料的性能极限。因此,多主元高熵合金的迅速兴起为高性能金属丝材的开发提供了十分迷人的机会。针对应用需求,中科院力学所戴兰宏研究团队在高性能金属丝材领域开展了深入研究并取得了进展。他们选择具有片层结构的AlCoCrFeNi2.1共晶高熵合金作为原料,通过精心设计多道次拉拔工艺,成功制备出一种具有独特梯度片层结构的共晶高熵合金毫米丝材,其中包括硬度相对较低(软)的相片层FCC相和硬度相对较高(硬)的相片层B2相(参见图1)。

图1 制备共晶高熵合金毫米丝材的拉拔工艺[1]

这里所谓的“共晶高熵合金”是指处于共晶点成分,在特定温度(共晶温度)下,由合金熔液同时结晶出的两种固相组成的高熵合金。共晶合金具有特定的凝固点,这是与其他非共晶合金最显著的差别。从图2可以看出,我们所制备的共晶高熵合金丝材在微观结构上总体呈现出两相交替排列的片层结构,图中芯部区域指丝材轴线附近区域,而中间区域则指丝材外表面与轴线连接中点附近区域。这样,在塑性变形过程中,硬度相对较低(软)的FCC相片层主要承受塑性变形而硬度相对较高(硬)的B2相片层主要提供强度。而且,细致地观察还可以发现,从丝材外表面到芯部,B2相片层(图中绿色区域)几何特征呈现出明显的梯度变化,即越靠近丝材表面B2相片层越离散(短),而越靠近丝材芯部B2相片层越连续(长)。

图2 AlCoCrFeNi2.1共晶高熵合金毫米丝材的独特梯度片层结构[1]

为了进一步定量描述这种设计独特结构的属性,我们统计了B2相长径比、两相厚度、两相晶粒平均尺寸等微观结构参数(参见图3)。分析发现,结构的梯度性表现在B2相整体的平均宽度基本不变,但其长径比从芯部区域至表面区域有明显的下降趋势;超细性则体现在,不仅两相片层的平均厚度仅在1微米左右,而且两相内柱状晶的平均宽度甚至只有数百纳米,它们共同为丝材展现优异的力学性能提供了重要的结构保障。

图3 AlCoCrFeNi2.1共晶高熵合金毫米丝材的微观结构参数[1]

为了提高这种丝材的强塑性协同能力,我们精细控制了热处理的温度和时间,以消除丝材内部分残余塑性变形使其恢复到具备一定塑性变形能力的状态,但同时又注意完全抑制材料内晶粒长大带来的强度骤降效应。测试结果表明,我们所研制的共晶高熵合金丝材不仅具有非常优异的室温强塑性能(屈服强度1.57 GPa,极限抗拉强度1.85 GPa,均匀延伸率12.1%),同时表现出更为突出的低温(77 K)强塑性能(屈服强度2.25 GPa,极限抗拉强度2.52 GPa,均匀延伸率14.3%)(参见图4)。这里,屈服强度(亦称屈服极限)是指材料发生屈服现象(即超过弹性极限后载荷恒定时仍能发生塑性变形的现象)时的临界应力;极限抗拉强度是指材料所能承受的最大应力;而均匀延伸率则是指材料塑性失稳前(即发生颈缩之前)的最大变形量。为了探究共晶高熵合金丝材在不同温度下的加工硬化能力,我们换算了真实应力-应变曲线并计算其加工硬化率后发现,丝材在293 K下的加工硬化能力呈现缓慢下降的趋势,但在77 K下表现得非常稳定且数值更高。根据调研发现,我们研发的这种共晶高熵合金丝材的室温拉伸性能在整个共晶高熵合金领域内都属于前列;而在低温下,相比于目前所报道的所有高熵合金,甚至包括绝大多数钢材和金属丝材,这种丝材在具有充足的塑性的同时,还展现出了最高的强度。

图4 共晶高熵合金丝材的力学性能、加工硬化能力及与其他金属的性能对比[1]

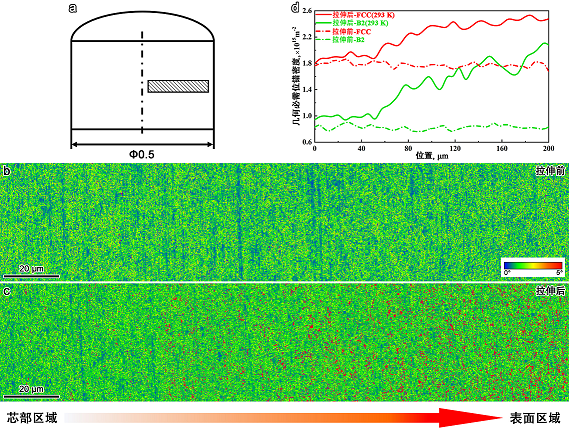

通过对变形前后的丝材进行背散射电子衍射(EBSD)扫描和局部取向差分析,我们发现,独特的结构给材料带来了巨大的优势。具体而言,梯度非均质片层结构促使丝材内的不均匀变形及局部取向差在变形过程中沿径向呈现梯度分布,即越靠近表面区域取向差越大,这意味着该区域不均匀变形更剧烈。为了更精确的描述这种变形不均匀性,我们分别计算了两相变形前后的几何必需位错密度分布,并发现几何必需位错在变形过程中沿径向呈现梯度分布,即几何必须位错密度从表面区域向芯部区域逐渐减小(参见图5)。那么什么是几何必需位错呢?在材料中,位错是指晶体材料的一种内部微观缺陷,它属于一种线缺陷。当然了,晶体材料中也存在面缺陷(例如层错)和体缺陷(例如空洞)。位错的运动会造成晶体的宏观塑性变形,进而对材料的塑性变形产生影响。通常,当材料发生不均匀塑性变形时,其内部需要产生一类位错来协调该部分不均匀变形及局部取向差,这类位错则被称为“几何必需位错”。根据力学中的应变梯度理论,这种梯度分布的几何必需位错密度可以产生显著的应变梯度强化效应,从而大幅提高丝材的力学性能。

图5 共晶高熵合金丝材变形时产生明显的应变梯度[1]

对比分析室温和液氮低温下丝材微观变形特征发现:室温下,丝材内B2相变形以位错主导,FCC相变形则以位错和层错共同主导(参见图6);低温下丝材内B2相在变形过程中开启了大量位错交滑移网格,而FCC相则激活了细密的三维层错-孪晶网格(参见图7),两种网格的形成过程可以提供塑性,而成熟的网格又可以产生显著的动态微结构细化效应,阻碍位错运动并提供很高的加工硬化能力,多种位错变形机制的协同激活实现了丝材强塑性的同步提升。

图6 室温下共晶高熵合金丝材内B2相与FCC相变形的显微图像[1]

图7 低温下共晶高熵合金丝材内B2相与FCC相变形的显微图像[1]

我们研究团队的工作,为高性能金属丝材开发提供了新的思路,所制备的共晶高熵合金毫米丝成功克服了传统丝材强度与塑性之间的矛盾关系以及低温脆性的问题,远超绝大多数传统金属丝材的性能极限,显示出其在极端环境下安全服役的极强工业应用潜力,对未来人类深海、深空等尖端领域的科研探索工作奠定了非常重要的材料基础。

参考文献:

[1] Jin-Xi Chen1, Tong Li1, Yan Chen*, Fu-Hua Cao, Hai-Ying Wang, Lan-Hong Dai*. Ultra-strong heavy-drawn eutectic high entropy alloy wire. Acta Materialia 243 (2023) 118515. 论文链接: https://doi.org/10.1016/j.actamat.2022.118515

附件下载: