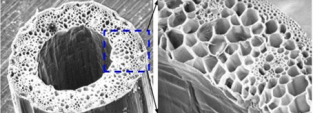

自然界总是在以最经济、最高效的方式 运行和演化,自然界中的生物也是通过漫长 的进化而拥有更经济高效的结构来适应外界 复杂而残酷的生存环境。低密度、高比强度 和高比刚度的多孔结构似乎成为生命体结构 进化的最佳选择,没有多孔结构,植物的茎 干将很难抵抗强风所带来的弯曲载荷,动物 的骨骼也将无法负担起自身的体重。图 1 展 示了犀鸟的喙和鸟类翼骨的横截面结构,图 2 为植物茎干截面的微观结构。

图 1 犀鸟喙 ( 上图 ) 和鸟翼骨 ( 下图 ) 的横截面(图片来自于网络)

图 2 植物茎干的微观结构 [1]

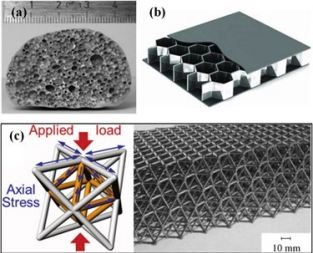

随着航空航天、交通运输等行业的快速 发展,人们对于这类轻质多孔结构有了越来 越多的兴趣和需求。当前人工制备的多孔结 构主要有三类,即泡沫材料、蜂窝(格栅) 结构以及点阵结构(图 3) 。相比于前两种, 拉压主导的点阵结构在外载作用下,始终能 够保证组成材料的杆件承受沿杆轴向方向的 拉压应力, 因此拥有更高的承载效率, 同时, 其内部周期性开放的空隙结构又为结构的多 功能一体化应用提供了可能,这使得拉压主 导的点阵结构近二十年来受到了越来越多的 关注。

图 3 (a)泡沫金属材料,(b)蜂窝夹层材料,(c)拉压主导的点阵材料(图片来自于网络)

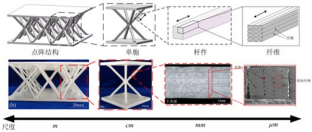

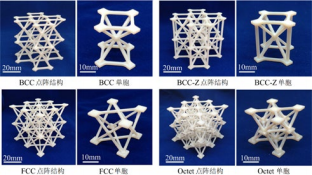

点阵结构的制备一直是研究的重点和难 点,传统的制备工艺主要有熔模铸造法、穿 孔冲压成型法和切割 - 嵌锁拼装法等。相较 于传统制备工艺,近年来快速发展起来的 3D 打印等增材制造技术,弥补了传统工艺中制 备周期长、点阵构型和杆件尺寸受限等问题, 越来越多地应用于点阵结构的制备上。然而, 采用 3D 打印技术一体化打印点阵结构也带 来了一系列新的问题,如打印完成后支撑材 料难以去除;打印过程带来的各向异性问题 使得点阵结构的力学性能显著降低;打印试 样的尺寸受到打印平台空间的限制等。为了 解决这些问题,我们将传统的嵌锁组装工艺 与 3D 打印技术相结合,将三维的点阵结构 降维成二维的杆件进行打印,通过对打印路 径的规划,成功地解决了打印过程中的各向 异性问题;将打印好的杆件组装成三维的点 阵结构,从而避免使用支撑材料,极大地降 低了打印成本和后处理(去除支撑材料)成 本。该方法不仅极大的提升了 3D 打印点阵 结构的力学性能,降低了打印成本,其模块 化的拼装方法亦可实现远超打印平台空间的 任意尺寸点阵结构的制备。图 4 为采用熔融 沉积成型(FDM)打印技术和嵌锁组装法制 备而成的点阵结构,从图中可以看出 , 使用 该方法制备的点阵结构实现了杆件内部的纤 维全部沿着杆件的长度方向分布这种最优状 态。图 5 是采用聚合物喷射成型(PolyJet) 技术和嵌锁组装方法相结合制备的四类不同 构型的点阵结构。

图 4 嵌锁组装熔融沉积成型点阵结构 [2]

图 5 嵌锁组装聚合物喷射成型点阵结构 [3]

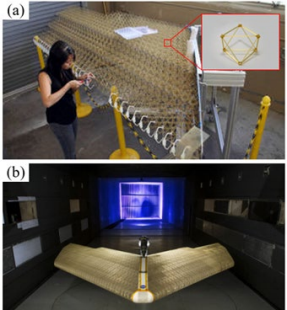

图 6 是美国 NASA 与麻省理工、加州 大学伯克利分校以及圣克鲁兹分校的研究人 员合作设计的超轻可变形无人机,该无人机 机翼由点阵胞元拼装而成,胞元为注塑成型 的碳纤维复合材料,模块化的拼装工艺使得 无人机可以像乐高积木一样被设计和制造, 机翼形状可以自由变换以满足不同的任务需 求,受损部件也便于更换。该无人机通过在 机翼点阵骨架外表面节点上植入相应的传感 器网络,可以对飞行过程的流场信息进行收 集,并通过相应算法处理反馈给无人机来实 现机翼的变形和扭转,从而实现最高效地飞 行。

图 6 自适应超轻无人机(图片来自于网络)

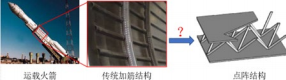

柱壳结构是一种广泛存在于我们的生产 生活中以及航空航天等领域的结构形式,如 油气储藏罐、火箭等航天器壳体等。尽管人 们对柱壳结构的研究已有超百年的历史,当 前薄壳结构在外载作用下的稳定性问题、缺 陷敏感问题仍在限制其在复杂载荷环境下的 进一步应用。随着航空航天、交通运输等领 域的进一步发展, 人们对于兼具承载、隔热、 隔振、降噪、吸能等多功能一体化结构的需 求越发强烈,单一的柱壳结构已无力胜任。

图 7 轻质点阵柱壳结构的应用(图片来自于网络)

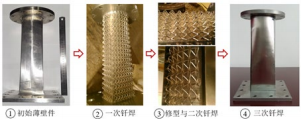

点阵夹层柱壳结构除了具有较高抗弯刚 度、抑制裂纹拓展等力学性能上的优势之外, 其内部开放式周期分布的空间还为结构的多功能一体化设计提供了可能。因此,未来点 阵柱壳结构有望取代单层壳结构应用于一些 服役环境复杂的重要工程任务中。图 8(a) 是采用切割 - 嵌锁组装和真空钎焊工艺制备 的金属点阵夹层圆柱壳结构,首先我们采用 激光切割 304 不锈钢板,制备相应的点阵杆 件,然后采用嵌锁组装的方法形成相应的点 阵芯体结构, 再将点阵芯体套入内外圆柱壳, 最后采用真空钎焊工艺实现了点阵芯体节点 与内外壳的可靠连接。在现实应用往往面对 更为复杂、非等截面的柱壳结构,为了解决 不同界面形状之间的点阵柱壳的过渡转化问 题,我们采用冲压成型和真空钎焊工艺制备 了“方转圆”异形点阵柱壳结构。首先采用 冲压成型工艺制备出不锈钢点阵结构网络, 然后将点阵网络先与异形薄壁壳内壳焊接, 在对焊接完成后的点阵芯体进行形状修正和 二次钎焊之后,再对外侧壳体进行焊接,最 纵制备出“方转圆”异形点阵壳体结构。

(a)

(b)

图 8 金属点阵柱壳结构 , (a) 嵌锁组装 + 真空钎焊金字塔型 点阵圆柱壳 [4] , (b) 方转圆异型点阵柱壳结构 [5]

自然界在生存法则中进化、演变,人类 则在不断认识自然和利用自然中发展。当前 人工制备的多孔结构与生物进化而来的多孔 结构相比仍有一定的差异,如生物多孔结构 非周期、不均匀,可进行养分输运等特征, 随着人们对生物多孔结构认识的加深和相应 制备技术的进一步发展,轻质多孔结构在未 来仍有很大的发展空间。

参考文献:

[1] Gibson, L.J. , 2005. Biomechanics of cellular solids. J. Biomech. 38, 377 – 399

[2] W. Liu, H. Song, Z. Wang, J. Wang, C. Huang, Improving mechanical performance of fused deposition modeling lattice structures by a snap-fitting method, Mater. Des. 181 (2019)

108065.

[3] W. Liu, H. Song, C. Huang, Maximizing mechanical properties and minimizing support material of PolyJet fabricated 3D lattice structures, Addit. Manuf. 35 (2020) 101257

[4] J . Wang, W . Liu, S . Kang, et . al, Compression performances and failure maps of sandwich cylinders with pyramidal truss cores obtained through geometric mapping and snap-fit method, Compos Struct 226 (2019) 111212

[5] 宋宏伟,袁武,黄晨光 . 一种点阵材 料增强方转圆异形截面薄壁结构的制备方法 : 中国,201610420990.3[P]. 2016-06-13

刘文峰,中科院流固耦 合重点实验室 2017 级硕士 研究生。导师:宋宏伟研究 员,研究领域:轻质点阵结 构的设计、制备与力学性能 研究。